掃碼添加微信��,獲取更多半導(dǎo)體相關(guān)資料

半導(dǎo)體行業(yè)需要具有超成品表面和無損傷地下的硅晶片�����。因此���,了解單晶硅在表面處理過程中的變形機(jī)制一直是研究重點(diǎn)���。分子動力學(xué)分析表明���,在兩體接觸滑動過程中發(fā)生了無晶形層的形成����,但在三體拋光中可以避免。同時��,實驗研究表明�����,硅的相變是復(fù)雜的����,并且與許多因素,如應(yīng)力狀態(tài)的靜力和偏差特性以及表面過程中的加載/卸載速率有關(guān)���。?

我們探討了無化學(xué)添加劑無損傷拋光的可能性并確定了機(jī)理��。利用高分辨率電子顯微鏡和接觸力學(xué)���,該研究得出結(jié)論�,無化學(xué)物質(zhì)的無損傷拋光過程是可行的�����。所有形式的損傷���,如非晶態(tài)硅��、位錯和平面位移�����,都可以通過避免在拋光過程中硅的b錫相的啟動來消除�。當(dāng)使用50nm磨料時�����,確保達(dá)到無損傷拋光的標(biāo)稱準(zhǔn)備量為20kPa�。?

通過對納米/微壓痕和抓痕的廣泛研究,人們已經(jīng)了解到��,磨料顆粒對硅施加的力的大小對地下表面的微觀結(jié)構(gòu)變化至關(guān)重要�。較小的力會引起非晶形相變和一些堆積斷層���,但較大的力會進(jìn)一步引入位錯、R8/BC8相和開裂�����。理論上已經(jīng)發(fā)現(xiàn)��,在磨料加載過程中����,硅的b-tin相在的微觀結(jié)構(gòu)形成中起著關(guān)鍵作用�。在兩體接觸情況中,即當(dāng)磨料在與硅晶片的相互作用中沒有旋轉(zhuǎn)運(yùn)動時��,如果磨料載荷引起的應(yīng)力可以小于b錫形成的閾值���,則磨料顆粒離開后不會發(fā)生硅的地下?lián)p傷�。在三體接觸的情況下�����,即當(dāng)磨料具有旋轉(zhuǎn)和平移運(yùn)動時��,材料去除的粘附模式將留下一個完美的硅下表面。這些理論研究表明���,如果我們可以在拋光過程中控制磨料和硅之間的相互作用應(yīng)力�����,以確保b-錫相沒有被啟動����,那么如果不使用CMP過程中的化學(xué)物質(zhì)��,無損傷拋光是可能的����。

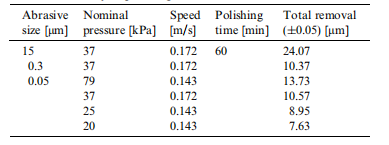

這封信通過實驗探討了不使用任何化學(xué)物質(zhì)的單晶硅無損傷拋光的可能性。實驗在商用(100)硅晶片上進(jìn)行����,使用羅技PM5自動片圈精密捕獲/拋光機(jī)。磨料為氧化鋁���,平均粒徑分別為15lm���、300nm和50nm���。表1總結(jié)了所使用的拋光條件。當(dāng)磨料尺寸較大時�,當(dāng)拋光漿中磨料的重量百分比相同時,拋光單位面積內(nèi)的磨料的平均數(shù)量較少��。因此��,當(dāng)使用較大的磨料進(jìn)行拋光時�,磨料硅的相互作用力較大,反之亦然���。?

實驗在商用(100)硅晶片上進(jìn)行���,使用自動片圈精密捕獲/拋光機(jī)�。磨料為氧化鋁,平均粒徑分別為15lm��、300nm和50nm�。表1總結(jié)了所使用的拋光條件。當(dāng)磨料尺寸較大時�����,當(dāng)拋光漿中磨料的重量百分比相同時,拋光單位面積內(nèi)的磨料的平均數(shù)量較少��。因此�,當(dāng)使用較大的磨料進(jìn)行拋光時,磨料硅的相互作用力較大���,反之亦然��。

?

?

表一?拋光條件總結(jié)

我們使用高分辨率透射電子顯微鏡����,研究了拋光后樣品地下的微觀結(jié)構(gòu)����。所有的透射電子顯微鏡研究都是在橫截面視圖樣品上進(jìn)行的。<110>橫截面透射電鏡樣品采用三腳架改進(jìn)技術(shù)制備�。在樣品制備過程中,溫度保持在100℃以下��,以避免任何結(jié)構(gòu)的改變�。此外,使用改進(jìn)的通用摩擦計�,在20kPa壓力和1mm/s滑動速度下對50nm磨料進(jìn)行不同拋光時間后,測量了磨料與硅之間的摩擦系數(shù)��。

圖1顯示了磨料尺寸對拋光后硅地下微觀結(jié)構(gòu)變化的影響。很明顯�,非晶態(tài)轉(zhuǎn)化的深度隨著磨料尺寸的增加而增加,即隨著單個磨料上的力的大小的增大而增大���。

這與理論預(yù)測是一致的�。此外��,在使用15μm和300nm磨料拋光后�,也可以觀察到其他類型的應(yīng)力致對硅晶體的損傷。?

當(dāng)負(fù)載減少時��,界面上方的結(jié)構(gòu)變得完全無定形���。如圖1c所示��,用50nm磨料拋光產(chǎn)生光滑��、均勻的非晶層。這得出結(jié)論����,與大磨料拋光不同,納米磨料拋光不會產(chǎn)生R8/BC8相和脫位���,這證實了單個磨料上的力的減小幅度降低了地下?lián)p傷的程度����。

當(dāng)磨料-硅相互作用力的大小減小時,通過使用50nm磨料降低標(biāo)稱磨壓力到25kPa����,如圖2a,非晶層幾乎消失�,只有少數(shù)孤立的非晶袋。通過進(jìn)一步降低壓力到20kPa���,我們實現(xiàn)了不需要任何化學(xué)添加劑所需要的無損傷拋光���,如圖2b。

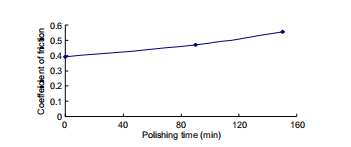

上述無損傷拋光的機(jī)理可以用硅中應(yīng)力相關(guān)的相變活動來解釋�����。如果磨硅接觸區(qū)附近的八面體剪切應(yīng)力搖桿在4.6GPa以上���,但相應(yīng)的流體靜力應(yīng)力保持在8GPa以下�,則在不形成硅b-tin相的情況下進(jìn)行材料去除��。因此,當(dāng)磨料滑動時���,硅基底將完全恢復(fù)到原來的晶體結(jié)構(gòu)��,沒有任何殘留損傷�。為了驗證這一點(diǎn)���,讓我們將拋光過程中的磨晶硅相互作用看作是帶摩擦的接觸滑動���。根據(jù)接觸力學(xué),臨界條件(搖桿>4.6GPa�����,流紋<8GPa)發(fā)生的位置取決于磨料與表面之間的摩擦系數(shù)μ����。當(dāng)μ接近0.5左右時,磨硅接觸區(qū)附近達(dá)到臨界應(yīng)力條件�。圖3顯示了我們在拋光過程中測量的摩擦系數(shù)(磨料尺寸50nm,拋光壓力20kPa)�,這確實表明μ在臨界值附近��,驗證了上述材料去除機(jī)制發(fā)生在機(jī)械無損傷拋光過程中,得到了圖2b的結(jié)果���。

?

圖3 50nm磨料顆粒下磨料與硅的摩擦系數(shù)?

在這種關(guān)鍵的磨光條件下單個磨料的加載/接觸條件��,將有助于設(shè)計使用不同磨料尺寸和拋光壓力的無損拋光��。

綜上所述��,本文探討了采用無化學(xué)添加劑的機(jī)械工藝對單晶硅進(jìn)行無損傷拋光的可能性和機(jī)理���。我們得出的結(jié)論是,根據(jù)磨料尺寸和所施加的公稱壓力��,文中指出的所有類型的損傷都可以通過避免b-tin的啟動來消除���。