掃碼添加微信,獲取更多半導(dǎo)體相關(guān)資料

引言

? ? ? 在使用濕化學(xué)硅體微機(jī)械加工制造微機(jī)電系統(tǒng)時(shí)��,使用堿性溶液���,如氫氧化鉀��、氫氧化四甲銨和氫氧化銨�。除了微機(jī)械加工之外�����,堿性溶液還用于單晶硅的表面紋理化��,以降低反射率并改善高效硅太陽(yáng)能電池的光捕獲����。在堿性溶液中,TMAH和KOH最廣泛地用于濕法各向異性蝕刻�����。當(dāng)考慮到互補(bǔ)金屬氧化物半導(dǎo)體的兼容性����,并且熱氧化物被用作掩模層時(shí),使用解決方案�����。為了獲得和氫氧化鉀之間的高蝕刻選擇性�����。

? ? ? 即R和Si的顯著蝕刻速率�����,氫氧化鉀優(yōu)于 在約18重量%的濃度下觀察到硅的最大蝕刻速率�。當(dāng)氫氧化鉀的濃度增加或減少超過(guò)該濃度時(shí),蝕刻速率降低���。隨著濃度的增加�,蝕刻的表面形態(tài)改善���。濃度接近或大于30重量%時(shí)獲得高度光滑的表面�����。氮化硅顯示出對(duì)硅的優(yōu)異蝕刻選擇性���,因此如果蝕刻進(jìn)行更長(zhǎng)時(shí)間�����,則優(yōu)選氮化硅作為掩模材料�。熱生長(zhǎng)的二氧化硅非常便于沉積和圖案化����,如果進(jìn)行短時(shí)間蝕刻,可以用作蝕刻掩模����。氧化物的溶解速度隨著氫氧化鉀溶液的濃度而增加。

?

實(shí)驗(yàn)

? ? ? 每次使用1升新鮮蝕刻劑����。特氟隆容器部分插入恒溫水浴中。蝕刻在60至76℃的不同溫度下進(jìn)行����,沒(méi)有任何攪拌/攪動(dòng)��。在所有實(shí)驗(yàn)中�����,樣品被垂直固定在包含多個(gè)槽的PFA芯片支架中,以一次蝕刻許多樣品����,從而確保相同的蝕刻條件。在浸入蝕刻劑之前����,將樣品浸入1%氫氟酸中以去除天然氧化物,然后在去離子水中漂洗�����。蝕刻過(guò)程后��,樣品在去離子水中徹底沖洗����。為了確定熱氧化物層的蝕刻速率,使用橢偏法測(cè)量氧化物厚度。使用三維(3D)測(cè)量激光顯微鏡測(cè)量表面

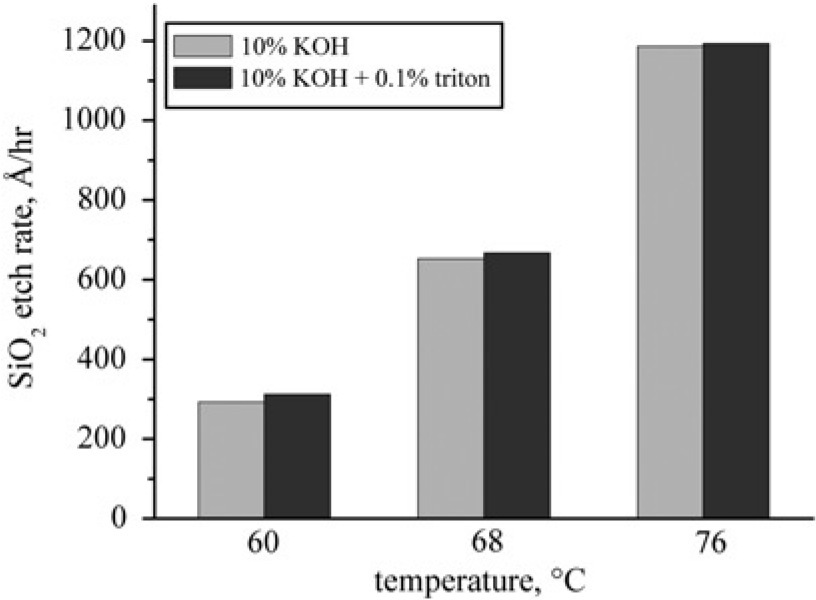

圖8純二氧化硅和添加10重量%的0.1體積% Triton的蝕刻速率

不同溫度下的氫氧化鉀

? ? ? 分析上述特性后���,可以得出結(jié)論�����,60℃下10重量%的氫氧化鉀是制備二氧化硅獨(dú)立式結(jié)構(gòu)的最佳選擇�,因?yàn)檫@種條件提供了硅{100}的高蝕刻選擇性和相當(dāng)高的蝕刻速率���。這里應(yīng)該強(qiáng)調(diào)的是�,熱氧化物具有固有的壓應(yīng)力��。這種應(yīng)力會(huì)對(duì)釋放的結(jié)構(gòu)產(chǎn)生各種影響����,例如開裂、變形和應(yīng)變[34���,35]����。然而��,由于壓縮應(yīng)力引起的結(jié)構(gòu)彎曲取決于結(jié)構(gòu)的類型。在某些情況下��,它通過(guò)設(shè)計(jì)得到緩解�,而在其他情況下,它太小��,無(wú)法在掃描電鏡圖像中清晰觀察到����。用于實(shí)現(xiàn)懸浮結(jié)構(gòu)的相同蝕刻條件可用于使用二氧化硅作為掩模層制造空腔/凹槽�����。添加了表面活性劑的氫氧化鉀最適合于在拐角處形成具有最小底切的微結(jié)構(gòu)�����,如圖1所示�����。為了制造具有高蝕刻深度和最小底切的微結(jié)構(gòu)�,添加25 wt% TMAH的表面活性劑可能是更好的選擇

?

結(jié)論

? ? ? 研究了低濃度氫氧化鉀在表面活性劑濃度范圍內(nèi)和不在表面活性劑濃度范圍內(nèi)的刻蝕特性,為硅體微機(jī)械加工制造微機(jī)電系統(tǒng)結(jié)構(gòu)提供了可能的應(yīng)用����。當(dāng)向氫氧化鉀溶液中加入非常少量的表面活性劑時(shí)���,凸角處的底切和硅{100}和硅{110}的蝕刻速率降低到相當(dāng)?shù)偷乃健H欢?,底切的減少對(duì)于懸掛結(jié)構(gòu)的制造是不利的;制造具有尖角的微結(jié)構(gòu)是一種理想的效果�����。在這項(xiàng)研究中����,60℃下10重量%的氫氧化鉀被探索用于制造懸浮氧化物結(jié)構(gòu),而60℃下10重量%的氫氧化鉀+ 0.1%的v/v Triton-X-100被提議用于形成具有最小底切的微結(jié)構(gòu)�。