掃碼添加微信,獲取更多半導(dǎo)體相關(guān)資料

引言

? ? ? 本文研究了KOH基溶液中AIN的濕式化學(xué)蝕刻與蝕刻溫度和材料質(zhì)量的關(guān)系��。這兩種材料的蝕刻速率都隨著蝕刻溫度的增加而增加���,從20~80°C不等����。通過在1100°C下快速熱退火�����,提高了反應(yīng)性濺射制備的A1N的晶體質(zhì)量,隨著退火溫度的增加�����,材料的濕蝕刻率降低����。在1100°C退火后,在80°C蝕刻溫度下����,蝕刻速率降低了約一個(gè)數(shù)量級(jí)。用金屬有機(jī)分子束外延生長的In019A1081N在硅上的蝕刻速率大約是在砷化鎵上的三倍���。這與在砷化鎵上生長的材料的優(yōu)越的晶體質(zhì)量相對(duì)應(yīng)。我們還比較了摻雜濃度對(duì)蝕刻速率的影響���。蝕刻兩個(gè)晶體質(zhì)量相似的主要樣品���,一個(gè)用nc1016cm3(2.6%In)完全耗盡,另一個(gè)用n5><10的cm3(3.1%In)���。在低蝕刻溫度下��,速率相似����,但在60°C以上,n型樣品蝕刻更快�,在80時(shí)大約快3倍°C。這些蝕刻的活化能非常低���,濺射的A1N為2.0 0.5 千卡摩爾�。主要的活化能依賴于成分����,在2-6千卡摩爾。在80時(shí)��,GaN和InN層在氫氧化鉀溫度下沒有顯示任何蝕刻°C���。

?

實(shí)驗(yàn)

? ? ? 在IntevacGenII系統(tǒng)中�,使用半絕緣�、(100)砷化鎵基質(zhì)或p型(1 11 cm)硅基質(zhì)的金屬加納分子束外延(MOMBE)基質(zhì)上生長。III組源分別為三乙基鎵���、三甲胺亞烷和三甲基鈉����,原子氮來自于在200W正向功率下運(yùn)行的ECR脈波源。各層為高密度(1011~1012cm2)的堆積斷層和微雙晶����。發(fā)現(xiàn)偶離子樣品同時(shí)含有六角形和立方形。所檢測的成分分別為100���、75�����、36����、29�、19、3.1��、2.6和0%In����。

? ? ? AIN樣品在RTA系統(tǒng)(AG410T)中,在n2大氣中���,溫度在500~1150°C下����,表面向下退火10s����。在濕蝕刻研究中,所有樣品都被掩蓋����。去除掩模后,用Dektak手寫筆輪廓測量法獲得切口深度�����,誤差約為5%�。采用掃描電子顯微鏡(SEM)檢查蝕刻樣品的下切口。AZ400K顯影劑溶液(具有活性銦氫氧化鉀)用于蝕刻����,蝕刻溫度在20-80°C之間。

?

結(jié)果和討論

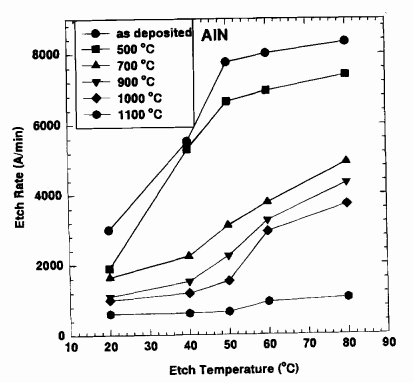

? ? ? AIN圖1顯示了在500、700���、900�����、1000和1100°C下生長或退火的樣品時(shí)�,濺射的A1N的蝕刻速率與蝕刻溫度的函數(shù)����。隨著蝕刻溫度從20°C到50°C的升高,沉積蝕刻樣品和500°C的蝕刻速率急劇增加����,然后變平;500°C退火后���,速率下降了約10%��。在700���、900和1000°C下退火的樣品也顯示出類似的趨勢,在較高的退火溫度下���,速率單調(diào)下降�。隨著蝕刻速率的降低��,晶體質(zhì)量隨著退火溫度的降低而顯著增加���。每次連續(xù)退火時(shí)����,蝕刻率繼續(xù)下降-10%���,至1000°C�����。1100°后�,蝕刻速率下降�,溫度較小?���?偟膩碚f,從沉積的A1N到1100°C退火的80°C蝕刻速率降低了90%�����。

?

圖1

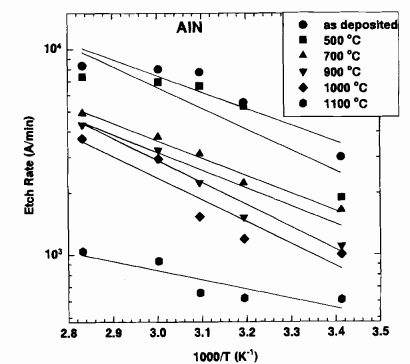

? ? ? 如圖2所示,所有樣品的活化能在實(shí)驗(yàn)誤差內(nèi)相同��。這表明了一個(gè)擴(kuò)散受限的反應(yīng)�����。這遠(yuǎn)低于Mileham等人報(bào)道的用金屬有機(jī)分子束外延生長的a1n的15.45千卡的活化能�����。然而���,在目前的實(shí)驗(yàn)中�����,材料的質(zhì)量要低得多�,蝕刻可能以如此快的速度進(jìn)行����,以至于溶液在材料表面附近的反應(yīng)物正在耗盡。

?

圖 2 沉積或退火的AIN蝕刻速率的蝕刻速率作為倒數(shù)蝕刻溫度的函數(shù)圖

? ? ? 除了材料質(zhì)量或成分外�,另一個(gè)通常在決定蝕刻速率中起作用的因素是樣品的電導(dǎo)率����。圖6顯示了2.6和3.1%In樣品的main蝕刻與蝕刻速率溫度的圖����,分別耗盡(nc1016cm3)和n-5)<1018蝕刻cm3�。由于自摻雜在該成分周圍變化迅速,但濃度變化很大���,這些樣品代表了對(duì)與電導(dǎo)率相關(guān)的任何影響的一個(gè)很好的測試����。樣品在低溶液溫度下具有相似的蝕刻速率�����。然而��,在60°C以上��,n型樣品蝕刻率增加得更快��,大約比耗盡的圖快兩倍���。 這些結(jié)果表明���,在快速蝕刻速率發(fā)生的溫度下�����,n型樣品中的電子是臭氧離子與InAlN薄膜中的鋁之間的化學(xué)反應(yīng)的一部分�。它們可能會(huì)增強(qiáng)這些離子的形成����,從而提高蝕刻率。用KOH溶液蝕刻對(duì)InAIN比氮化鎵或InN具有完全的選擇性���。

?

總結(jié)

? ? ? AIN的退火提高了薄膜的晶體質(zhì)量�,降低了氫氧化鉀基溶液中的化學(xué)蝕刻率�。ina1n蝕刻速率也隨著結(jié)晶質(zhì)量的降低而增加。 InAIN的蝕刻率最初隨著In成分從0增加到36%而增加���,然后對(duì)于純InN下降到零����。n型InA1N的蝕刻速度大約是60°C以上未摻雜材料的兩倍��,表明電子在蝕刻機(jī)制中起著作用。