掃碼添加微信,獲取更多半導體相關資料

引言

? ? ? 氮化鎵因其獨特的性質和在光電和微電子器件中的潛在應用而引起了廣泛的興趣��。然而��,GaN異質外延層中高達108 cm-2的位錯密度縮短了GaN基器件的壽命���。氮化鋁和氮化鎵之間的化學相容性和晶格/熱膨脹匹配使得塊狀氮化鋁單晶可能適合氮化鎵外延生長����。此外���,高熱導率(340W/m·K)和高電阻率使AlN成為大功率器件的理想選擇���。�����。AlN具有極性纖鋅礦結構���,由緊密間隔的六邊形層組成,在沿c軸堆疊在一起的陽離子(Al3+)和陰離子(N3-)層之間交替���。因此����,基面可以是正極性的或負極性的����。氮化鋁的極性對于控制外延氮化鎵薄膜中的雜質摻入和壓電效應非常重要。本文報道了用不同升華生長方法制備的氮化鋁單晶的刻蝕研究��。

?

實驗

? ? ? 我們研究了幾種生長在不同熔爐和坩堝材料中的晶體����。樣品A是使用涂有NbC的石墨坩堝在石墨加熱元件爐中生長的棱柱形針狀;樣品B是與普通石墨坩堝在同一爐中生長的六邊形小板����;樣品C在微波加熱爐中生長��;樣品D在帶有鎢坩堝的鎢加熱元件爐中生長�。樣品A���、B和C采用自播種機制,而樣品D是直接生長在6H-碳化硅(硅面)襯底上的厚氮化鋁薄膜��。蝕刻前���,所有樣品都用鹽酸清洗十分鐘��,以去除表面的任何雜質�。為了估算單晶的合適蝕刻時間���,我們通過測量蝕刻引起的質量和尺寸變化����,計算了攪拌條件下多晶氮化鋁樣品的蝕刻速率隨時間的變化�。根據(jù)該測量,單晶的標準蝕刻條件設定為在45wt%氫氧化鉀溶液中在60℃下10分鐘�����。蝕刻后�����,所有樣品在38wt%鹽酸溶液中漂洗5分鐘以中和氫氧化鉀殘留物���。

?

結果和討論

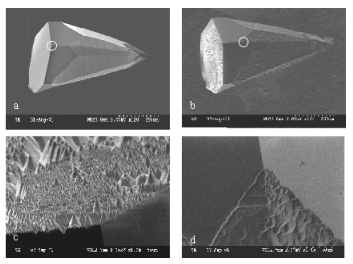

? ? ? 樣品A的掃描電鏡圖像(蝕刻前后)如圖2所示。顯然,垂直于基面的平面沒有蝕刻���。在基底(0001)平面上觀察到快速蝕刻�����,導致六邊形小丘的形成����。通過類比報道的氮化鎵的結果���,我們得出結論����,該基面具有氮極性���。蝕刻也發(fā)生在從基面傾斜小于90°的晶面上(圖2d)。該晶體的小丘密度約為5×107 cm-2。

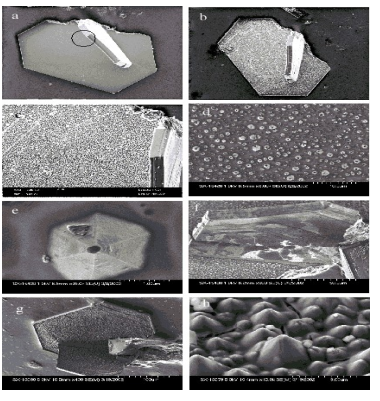

圖3顯示了樣品b的蝕刻效果�。圖3a顯示了蝕刻前的氮化鋁晶體����;圖像3b和3c用于10分鐘蝕刻���,所有其他圖像用于額外的20分鐘蝕刻��。如圖3c和3d所示��,在(0001)基面上再次觀察到六邊形小丘�。圖3e給出了放大后這些小丘的概貌����。3c (10分鐘蝕刻)中的小丘直徑約為1 m�,3d(額外20分鐘蝕刻)中的小丘直徑約為2 m����?�?紤]到小晶體尺寸和高溫(60℃)下溶液的自對流����,我們認為蝕刻劑的損耗并不顯著,即氫氧化鉀的濃度沒有變化�。因此�,我們得出結論,隨著暴露(0001)面的面積向零減少���,蝕刻速率隨著時間而降低����。

?

圖2?樣品A在(A)蝕刻之前和(b��,c,d)蝕刻之后���。(a)蝕刻前�;(b)蝕刻后�;(c)蝕刻后(a)中圓圈的放大圖像�����;和(d)蝕刻后(b)中圓圈的放大圖像

?

圖3?蝕刻前后的樣品

結論

? ? ? 對于AlN單晶�,氮極性(0001)基平面最初蝕刻迅速,而鋁極性基面和棱柱(1101)平面沒有蝕刻��。氮極性基平面的蝕刻率最終下降到零����,因為表面完全被平面包圍的六角形山丘所覆蓋。所研究的AlN晶體的密度通常在5×107cm-2到109cm-2之間����。從我們對蝕刻的AlN晶體的分析中���,我們推斷出自由成核的晶體主要有氮到鋁的方向��,從成核表面指向���,即AlN晶體面對源的末端是鋁的極性�。