掃碼添加微信��,獲取更多半導體相關資料

摘要

? ? ? 本研究開發(fā)了一種低擁有成本的臭氧去離子水清洗工藝�����。室溫下40 ppm的臭氧濃度用于去除有機蠟膜和顆粒�。僅經(jīng)過商業(yè)脫蠟處理后,仍殘留有厚度超過200的蠟殘留物�����。由于臭氧的擴散限制反應����,代替脫蠟器的DIO3處理在8000的厚蠟層上顯示出低去除率。脫蠟器與DIO3漂洗相結(jié)合���,以減少蠟去除時間并完全去除蠟殘留物�����。用DIO3漂洗代替去離子漂洗導致表面接觸角小于5°���,這表明不需要進一步的清洗步驟�。通過將SC-1清洗步驟與DIO3漂洗過程相結(jié)合�����,進一步提高了顆粒去除效率����。通過在脫蠟過程中引入DIO3清洗,縮短了處理時間����。

?

介紹

? ? ? 通過幾種拋光和清洗工藝,已經(jīng)生產(chǎn)出通過直拉法生長的用于器件芯片制造的硅晶片����。隨著用于器件大規(guī)模生產(chǎn)的晶片尺寸的增加,半導體制造需要硅晶片的改善的均勻性和接近零的缺陷��。通常,真空吸盤或薄膜類型的薄膜用于將晶片附著在拋光頭上進行拋光處理�����。然而�,有機蠟也被用于將晶片附著在頭上��,用于最終的批量型拋光工藝���,特別是為了實現(xiàn)晶片的高均勻性����。在拋光過程之后��,應該從晶片背面去除有機蠟及其殘留物�。商業(yè)和專有的脫蠟器用于去除厚的有機蠟,但是在常規(guī)的晶片背面清洗工藝中��,為了去除殘留物和顆粒���,遵循了SC-1清洗的幾個步驟��。它需要較長的處理時間����、高溫、大量的化學和去離子水浪費���,從而導致高擁有成本(CoO).2)在本研究中����,新的清洗工藝是用臭氧化二氧化碘水(DIO3)開發(fā)的��,以實現(xiàn)低CoO����。

?

實驗

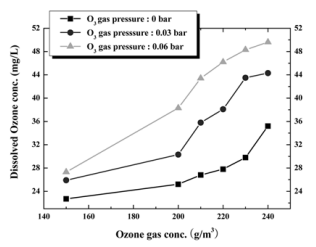

? ? ? 圖4顯示了作為臭氧氣體壓力和臭氧氣體濃度的函數(shù)的去離子水中溶解的臭氧濃度的變化。在相同的臭氧氣體濃度下���,較高的臭氧氣體壓力對較高的DIO3濃度更有效�。當O3氣體壓力過高時��,O3氣體由于過多產(chǎn)生氣泡而不能有效溶解在去離子水中�����。優(yōu)化的臭氧氣體壓力用于在最大溶解臭氧濃度下最小化氣泡的產(chǎn)生����。使用反射計(TE-2000�����,K-MAC)測量蠟膜的厚度���。使用靜態(tài)接觸角分析儀觀察表面潤濕性��。光學顯微鏡(LV100D���,尼康)和傅里葉變換紅外光譜(FTX-6000��,Bio-Rad)用于分析清洗后晶片上的顆粒和蠟殘留物���。表面粒子掃描儀(Surfscan-6200,Tencor)用于測量清洗后晶片表面的粒子數(shù)量���。

?

?

圖4?溶解臭氧濃度隨臭氧氣體壓力和濃度的函數(shù)

結(jié)果和討論

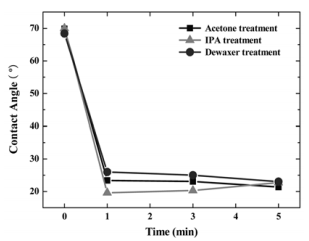

? ? ? 各種溶劑處理:測試脫蠟器和水溶性溶劑以除去有機蠟���。改變水溶性脫蠟劑的濃度以評估蠟膜的去除速率。圖5顯示了在40∶1至100∶1(去離子水∶脫蠟劑)的不同脫蠟劑濃度下�����,有機蠟的去除率隨時間的變化。脫蠟劑濃度越高�����,去除有機蠟越有效�。盡管脫蠟器能有效地除去稠的有機蠟,但很難完全除去有機蠟��。在40 : 1脫蠟溶液中處理4分鐘后���,仍殘留厚度大于300的蠟殘余物���。圖6顯示了用脫蠟劑、異丙醇和丙酮處理的表面的接觸角隨處理時間的變化�。異丙醇和丙酮在去除大塊蠟層方面與脫蠟劑一樣有效。應該注意的是�����,即使在5分鐘的處理后�����,沒有一個樣品達到20o以下。

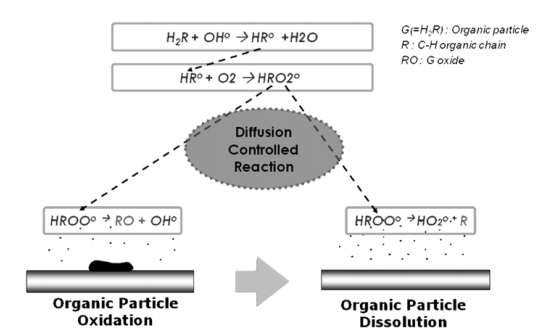

? ? ? 臭氧化去離子水處理:在不同濃度的DIO3中去除有機蠟��。圖7顯示了溶解臭氧濃度40和68ppm溶解臭氧濃度的蠟去除率隨時間的函數(shù)��。高濃度的DIO3去除有機蠟���。雖然DIO3在去除有機污染物方面非常有效�����,但DIO3的去除率過低厚蠟層��。至少需要超過45min才能達到薄膜厚度小于500A,說明臭氧反應是擴散控制過程����。DIO3去除有機化合物的機理如圖所示。?

? ? ? 脫蠟器和DIO3的組合:為了在短時間內(nèi)去除蠟��,商用消蠟器與DIO3結(jié)合��。新工藝的目標是減少脫蠟時間和SC-1步驟�。圖中。9表示殘余蠟的變化在解波器(1:40)中處理樣品4min后,厚度隨時間的函數(shù)���。DIO3沖洗處理膜后���,即使處理時間長于1min,膜厚度也低于100A��。脫蠟處理4分鐘后����,經(jīng)常規(guī)脫蠟和去離子水沖洗工藝后,仍有大于200A的蠟殘留��。

? ? ? 另一方面��,脫蠟過程后的DIO3沖洗代替去離子水沖洗���,4min沖洗后的蠟小于50A���。圖中。10顯示了用DIO3處理過的表面的接觸角和光學圖像�。用DIO3代替DI沖洗后,接觸角更低���,蠟殘留層更薄��,如圖所示����。10(b),表示沒有需要去除蠟的進一步清洗步驟���。在沖洗后加入SC-1步驟后�����,無論臭氧處理如何��,接觸角都具有完全的親水性�。

?

圖6 用消波劑�����、IPA和丙酮處理的表面接觸角隨處理時間的變化

?

圖8 通過DIO3擴散控制反應去除有機顆粒的機理

顆粒的去除

? ? ? 以評價二氧化硅對顆粒去除的影響效率(PRE)�,使用200mmp型(100)晶圓�����,如圖所示。 11.最終的干燥是在室溫下的馬蘭戈尼型IPA干燥機中進行的�����。脫蠟過程后的DIO3沖洗顆粒略低于去離子水�,如圖所示。11(b)�。在清洗過程中加入SC-1步驟后,PRE顯著增加�。需要注意的是,SC-1與DIO3后的應用明顯優(yōu)于DIW沖洗后的PRE�����,如圖所示�。11(c)和(d)因為DIO3沖洗不僅去除蠟殘留,還去除最終拋光引入的顆粒�����。與有24分鐘工藝時間的常規(guī)工藝和開發(fā)的不到8分鐘的工藝相比��,PRE幾乎相同�。它還可以假設DIO3漂洗使晶片表面更具親水性,這不僅防止了顆粒在沖洗過程中的粘附��,而且提高了沖洗效率。

結(jié)論

? ? ?本研究采用DIO3有效清洗了用于拋光頭上的重有機膜蠟膜�����。采用傳統(tǒng)的脫蠟劑�����、IPA和丙酮相互去除有機蠟�����。脫蠟劑和溶劑處理后仍有大于200A的蠟殘留��。所有的溶劑都將表面接觸角降低到20o���,但沒有降低�。由于臭氧反應的擴散能力有限�,DIO3僅不能去除厚蠟膜。用DIO3沖洗代替去離子水沖洗����,不僅可以完全去除蠟渣����,還可以去除顆粒���,減少SC-1的清潔步驟。因此���,DIO3的引入大大減少了工藝時間和化學消耗�。

?

文章全部詳情�����,請加華林科納V了解:壹叁叁伍捌零陸肆叁叁叁