掃碼添加微信�,獲取更多半導(dǎo)體相關(guān)資料

摘要

? ? ? 由TOK、JSR�、陶氏化學(xué)等公司生產(chǎn)的新一代負(fù)色調(diào)和化學(xué)放大的正色調(diào)光阻劑在先進(jìn)的包裝應(yīng)用中獲得了發(fā)展勢頭。隨著銅柱和微凸起的采用��,樹脂的厚度要求正在增加到40-100μm的范圍�。為了形成柱子,抵抗面罩必須更厚以包含整個(gè)凸結(jié)構(gòu)�。Akrion系統(tǒng)的工程師開發(fā)了一種新型的、單晶片的�、厚的PR條工藝,目的是降低先進(jìn)包裝工藝流程中這一步驟的擁有成本(氧化亞鈷)�。使用有機(jī)溶劑加上獨(dú)特的超氣體能力,與傳統(tǒng)工藝相比���,該工藝減少了40%或更多的工藝時(shí)間和相關(guān)的化學(xué)消耗���。

?

背景

? ? ? 負(fù)音阻的一個(gè)已知缺點(diǎn)是,高度交聯(lián)電阻掩模的溶劑帶時(shí)間比典型的正音阻要長得多��。注意到,在他們的實(shí)驗(yàn)中使用的兩種正抗蝕劑帶時(shí)間為5分鐘���,而AZ-100nXT負(fù)色調(diào)抗蝕劑使用AZ400T的抗蝕劑帶時(shí)間為50分鐘��。其他主要負(fù)阻剝離供應(yīng)商的數(shù)據(jù)表上也記錄了長剝離時(shí)間或特殊的剝離要求���。類似的問題也出現(xiàn)在化學(xué)放大的正音調(diào)抵抗中���,與非化學(xué)放大的正抵抗相比���。基于這些厚抗蝕劑去除的挑戰(zhàn)��,已經(jīng)開發(fā)了各種方法�,以降低執(zhí)行這一過程所需的成本、時(shí)間和化學(xué)消耗�����。阿克里星系統(tǒng)的工程師開發(fā)了一種完全的單晶圓工藝����,在這種工藝中���,溶劑和光刻膠的反應(yīng)速率通過熱量和專有形式的巨氣攪拌來增加反應(yīng)速率。

?

實(shí)驗(yàn)

? ? ? 兩步法已經(jīng)成為去除高達(dá)60μm厚的抗蝕性的最有效的方法�����。在第一步中����,使用在60-80℃和低晶圓旋轉(zhuǎn)速度下的溶劑暴露時(shí)間來開始膨脹和溶解厚厚的光刻膠層。接下來是第二個(gè)溶劑暴露步驟�,使用侵略性的正面巨氣能量來促進(jìn)聚合物鏈在整個(gè)光致抗蝕劑層的斷裂。在這一步驟之后���,去離子水沖洗和旋轉(zhuǎn)干燥步驟足以完全去除溶劑�、溶解的光致抗蝕劑和任何聚合物殘留物��。該工藝可以根據(jù)所使用的抗蝕劑厚度和溶劑剝離化學(xué)方法對時(shí)間和溫度進(jìn)行優(yōu)化�。典型流程的流程圖如圖1所示。

? ? ? 轉(zhuǎn)移到晶片表面化學(xué)溶劑彎月板中的巨氣能量在驅(qū)動溶劑和光刻膠之間的反應(yīng)中起著非常重要的作用�。一旦光刻膠膨脹并開始溶解,超氣能學(xué)提供的攪拌有助于驅(qū)動聚合物鏈斷裂反應(yīng)�����。它還有助于減少更靠近晶圓表面的流體邊界層,驅(qū)動表面殘基的去除��,類似于圖2所示的粒子去除現(xiàn)象的說明��。

?

?

圖1?厚光刻膠去除工藝流程圖

?

?

圖2?兆聲對流體邊界層的影響

陰性錐復(fù)位結(jié)果

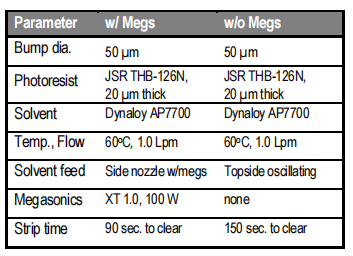

? ? ? 每個(gè)過程的顯著參數(shù)如表1所示���,結(jié)果結(jié)構(gòu)的掃描電鏡圖像如圖4所示�����。在20μm,JSRTHB-126N抗蝕劑剝離工藝中��,100W功率下的超氣體攪拌提供了60秒或40%的工藝時(shí)間減少�,并在回收前相應(yīng)的溶劑使用減少1升,也是40%����。第二種JSR抗阻條工藝以類似的方法開發(fā),并與宏電子的可實(shí)現(xiàn)的工藝時(shí)間和不使用宏電子的傳統(tǒng)工藝進(jìn)行了比較����。每個(gè)過程的顯著參數(shù)如表2所示,結(jié)果結(jié)構(gòu)的掃描電鏡圖像如圖5所示����。在50μm���,JSRTHB-151N抗蝕剝離過程中,100W功率下的巨攪拌提供了至少60秒的過程時(shí)間減少(因?yàn)榉蔷揠娮訕悠返闹旅芘鲎矃^(qū)域仍存在大量的殘留物)���。在回收前�����,每晶片至少減少1.5升�,或每晶片消耗溶劑的50%���。

?

表1?JSR20μm條帶工藝參數(shù)

化學(xué)放大的陽性抵抗結(jié)果

? ? ? 再次使用了圖1中所示相同的基本流程��。在這種情況下���,沒有進(jìn)行非超電子學(xué)的比較,但可以在20μm和40μm過程之間進(jìn)行有趣的比較���。工藝參數(shù)如表3所示�����,所得結(jié)構(gòu)的掃描電鏡圖像如圖6所示���。

? ? ? ?TOK化學(xué)放大��,正阻掩模比相似的抗劑厚度需要較短的溶劑剝離時(shí)間�����。有趣的是�����,在20μm和40μm掩碼刪除之間所需的處理時(shí)間的增量��。需要延長14%的過程來去除100%厚的光溶劑涂層,這表明需要一定的固定的時(shí)間來啟動光溶劑掩模內(nèi)的溶劑反應(yīng)����,與厚度無關(guān)。作者懷疑��,在這兩種情況下����,較高的溶劑溫度將顯著增加反應(yīng)速率�,并減少整個(gè)工藝時(shí)間���。這將在即將到來的工作中進(jìn)行研究����,以及剝離相同的TOK光刻膠的100μm厚掩模的工藝開發(fā)�����。

?

結(jié)論

? ? ? 阿克核粒子系統(tǒng)公司有效地應(yīng)用其專利的單晶超電子技術(shù)來減少厚光刻膠剝離工藝步驟的氧化亞鈷����。對于20μm至50μm范圍內(nèi)的負(fù)色調(diào)光阻掩模,與典型的單晶片噴涂工藝相比����,每個(gè)晶片的工藝時(shí)間和化學(xué)消耗的減少可以達(dá)到40%或更大。同樣的超電子輔助工藝方法適用于厚的����、化學(xué)放大的、正音阻掩模���,本文顯示了20μm到40μm的范圍�����,并將擴(kuò)展到100μm厚的掩模�����,在碰撞工藝要求的上限��。

?

文章全部詳情�,請加華林科納V了解:壹叁叁伍捌零陸肆叁叁叁