掃碼添加微信�����,獲取更多半導(dǎo)體相關(guān)資料

摘要

? ? ? 在鋸切階段后的自動檢測(AOI)過程中��,觀察到成品率大幅下降�。進行一步一步的AOI檢驗檢查和缺陷審查����,以查看哪一步導(dǎo)致了大的產(chǎn)量下降,哪種缺陷對產(chǎn)量下降的貢獻(xiàn)最大���。掃描電鏡和能譜分析顯示了顆粒的形狀和化學(xué)元素�����。從EDS的結(jié)果來看�,粒子可以分為兩類。一種是無機相關(guān)材料����,主要包括硅元素,來自saw階段���。通過實驗設(shè)計��,找到合理的聲表面波相關(guān)參數(shù)�����,并對其進行優(yōu)化���,以去除聲表面波級中的粒子。但是這種粒子的數(shù)量很少�����。產(chǎn)量只提高了不到5%����。我們的主要努力是去除另一種顆粒����,即有機相關(guān)材料���,主要包括碳和氧元素�����。這種顆粒來自膠帶殘留物���。為了去除殘留的膠帶����,在鋸臺之前增加了一個步驟。幾乎所有殘留的膠帶都被移除了�����,最終產(chǎn)率提高了15%以上����。

?

介紹

? ? ? 在本文中����,AOI步驟的產(chǎn)量下降大部分是由粒子造成的���。電子封裝組件中的顆粒一直是一項非常具有挑戰(zhàn)性的去除工作�。一些顆粒會直接導(dǎo)致質(zhì)量問題��,而另一些顆?�?赡軙l(fā)可靠性問題��。找到粒子的根本原因���,識別它����,描述它是如何發(fā)生的����,然后消除它,這是非常重要的�。同時,粒子可能來自各種來源�����,如直接物質(zhì)、間接物質(zhì)���、環(huán)境�����、設(shè)備����,甚至人類�。在過去,大量的研究已經(jīng)調(diào)查了缺陷形成�。本文提出了一種新的方法來除去幾乎所有的這些顆粒,最終產(chǎn)率提高了15%以上�。

?

粒子軌跡

? ? ? 為了避免資源浪費�����,請執(zhí)行兩個步驟分別在引入和探測步驟后添加���。在進入步驟之后�����,在鋸床中使用清潔功能���,然后在所有晶片上運行AOI���。平均收率為85.7%。審查結(jié)果顯示��,幾乎所有的缺陷都是晶圓廠問題��,包括表面劃痕����、金屬缺失、焊盤腐蝕和小顆粒�����。然后用AOI檢驗步驟探測和操作所有10個晶片���。平均收率為83.4%�����。復(fù)查結(jié)果顯示�,附加缺陷是一個顆粒,應(yīng)該來自探針機���。晶片在潔凈室被探測�,潔凈室是10K級的����,環(huán)境中應(yīng)該有一些微粒。因此�����,產(chǎn)量下降是正常的�����,可以通過鋸清潔步驟消除�。鋸清潔功能用于清潔所有晶圓,然后AOI再次進行�����。收益率回到了85%的水平�。然后所有的晶圓被鋸,AOI再次檢查����。產(chǎn)量下降了大約15%。現(xiàn)在收益率在70%的水平�。鋸切步驟包含清潔步驟,這意味著清潔功能無法消除15%的產(chǎn)量下降���。在回顧了所有的缺陷之后�����,我們發(fā)現(xiàn)幾乎所有的附加缺陷都是粒子����。從這個實驗中�,我們知道大的產(chǎn)量下降是由鋸步引起的,產(chǎn)量下降的原因是顆粒�。

?

?粒子分析 ?

? ? ? ? 圖3顯示了無機相關(guān)材料,主要包括一種Si元素���。缺陷尺寸約為40米�����。圖���。圖4顯示了有機相關(guān)材料���,主要包括一種碳和氧元素。這個缺陷的尺寸約為8米�����。他們倆都是從鋸子臺來的��。對于硅顆粒來說��,它是saw過程中的硅殘余物���,太大而不能被清潔系統(tǒng)去除����。為了解決這種顆粒�����,應(yīng)優(yōu)化鋸切或清潔參數(shù)。對于碳和氧粒子���,它來自膠帶殘留物,因為只有膠帶材料具有有機相關(guān)材料�����。由于膠帶在紫外線階段之前非常粘����,如果膠帶殘留物粘附在芯片表面,很難去除���。

顆粒去除和產(chǎn)量提高

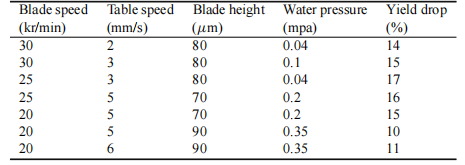

? ? ? 從上面的分析來看�����,兩種粒子的產(chǎn)量下降很大�。由于這兩種粒子的性質(zhì)不同��,我們分別進行了解析����。無機粒子主要是殘留的硅���。它們可以通過調(diào)整聲表面波參數(shù)以產(chǎn)生越來越少的顆粒來解決,并且可以通過調(diào)整清潔參數(shù)來去除�����。因此���,使用兩個DOE通過調(diào)整鋸和清潔參數(shù)來監(jiān)控產(chǎn)量下降性能�����。見表1.在該表中��,我們更改了不同的參數(shù)���,以找到saw工藝的優(yōu)化參數(shù)。

? ? ? 見表4中的結(jié)果.表面紫外線照射后����,膠帶殘留物的粘性比以前小。膠帶的殘留物也不粘��,很容易通過清潔步驟去除���。清洗后����,我們再次運行AOI檢查,發(fā)現(xiàn)產(chǎn)量回到了85%的水平�。選擇兩張晶片圖作為樣本�。參見圖。圖5和圖6�。6顯示了工藝優(yōu)化前后更差和更好的產(chǎn)率圖。然后又使用了20個工程晶片為了驗證它��。結(jié)果是相似的����,剩余的10%產(chǎn)量損失被回收。所有的缺陷都是在顯微鏡下檢查的���,幾乎所有的缺陷都是晶圓廠的問題�����,就像晶圓是在AOI檢查之后檢查的一樣��。所有工程晶片的當(dāng)前產(chǎn)量與引入的AOI產(chǎn)量相似����,并且在管芯表面上幾乎沒有顆粒和附加缺陷。該方法對提高產(chǎn)量非常有效�����。雖然它會增加一些周期時間�,但它給了我們更多的利潤。

?

表1 能源部尋找優(yōu)化鋸鋸參數(shù)

?

?

表4 具有不同速度的頂部側(cè)面的紫外線

?

?

圖5工藝優(yōu)化前的葉片產(chǎn)率(75.52%)

結(jié)論

? ? ? 缺陷檢查和審查表明�����,顆粒是對我們的產(chǎn)量缺陷最常見的影響�����。能譜分析表明有兩種顆粒��。一個是硅殘留物�,另一個是膠帶殘留物。我們調(diào)整了saw參數(shù)以去除硅殘留物�����,并使用了額外的表面紫外線步驟來去除膠帶殘留物����。最后�,我們在生產(chǎn)中實施了這兩項變革�����,并使產(chǎn)量提高了約15%��。我們還有其他產(chǎn)量損失問題需要解決���,但它們都是晶圓廠問題缺陷。我們將與晶圓廠一起致力于產(chǎn)量的提高�,下次將分享一些經(jīng)驗。

?

文章全部詳情�,請加華林科納V了解:壹叁叁伍捌零陸肆叁叁叁

?