掃碼添加微信,獲取更多半導體相關資料

摘要

? ? ? 本研究對不同硅氧化物(熱氧化物���、TEOS沉積���、TEOS退火和PSG退火)、辛尼必物(LPCVD和PECVD)和金屬層(Al-Cu����、Ti和氮化鈦)在HF:h2o24.5:75.5�、BHF:甘油2:1和蒸汽高頻中的蝕刻進行了比較���。蒸汽高頻蝕刻是在一個市上可用的晶圓清洗系統(tǒng)中完成的���,該系統(tǒng)根據定制規(guī)范進行調整,使無粘表面微加工�。確定了蝕刻速率作為蝕刻方法、時間和溫度(對于高頻蒸汽)的函數��。此外����,在選擇用于比較不同薄膜蝕刻行為的標準高頻蒸汽蝕刻技術之前,還分析了內部(溫度���、氮氣流�����、晶片尺寸)和外部(樣品預處理)參數對高頻蒸汽蝕刻工藝的影響�。利用螺旋鉆深度剖面和紅外光譜法解釋了金屬膜的時變蝕刻速率和高頻蒸汽蝕刻后硅-氮化物膜的變化���。

介紹

? ? ? 表面微加工微機電系統(tǒng)(MEMS)通常采用聚硅或聚sige1����、2作為結構層,氧化物層作為犧牲層����。然后�,可以通過使用氟化氫(HF)對結構層具有高選擇性地蝕刻犧牲層。最廣泛的高頻蝕刻方法是在心衰和水的混合物或緩沖液高頻與甘油3-10的混合物中進行濕式化學蝕刻�����。后者首選鋁結構在晶片上時��,因為在BHF中添加甘油降低金屬的蝕刻率�。然而,干燥釋放的濕式蝕刻結構會導致粘結的問題����。雖然存在解決方案來克服這些問題,但也可以通過使用高壓蒸汽釋放蝕刻劑來規(guī)避附著力�。特別是當釋放過程中的晶片溫度升高到40°C以上時,對于表面微加工結構11可以獲得較高的收率����。

實驗

? ? ? 本文研究的覆蓋層是四種不同的硅氧化物�����、兩種不同的硅氮化物和三種金屬基薄膜��。對于濕化學蝕刻實驗�,使用了兩種不同的溶液����。第一種溶液由一份氟化氫(49 %)和一份去離子水組成,得到24.5%氟化氫水溶液或14.2摩爾/升�����。第二種溶液是通過混合兩部分緩沖液HF (BHF)和一部分甘油(HOCH2-HOCH-CH2OH)制成的�。

? ? ? 為了獲得可重復的蝕刻結果,樣品的制備是很重要的��。樣品首先在水中清洗����,然后用氮槍干燥,然后在120°C的爐子中烘烤30分鐘�。這將得到一個干凈的樣品�,然后在系統(tǒng)中預熱10分鐘�����,然后以1l/分鐘的氮氣流開始蝕刻��。層厚的測量方法與濕式蝕刻樣品的測量方法相同���。

濕化學蝕刻

? ? ? 在所有被研究的氧化物中�,退火的PSG在HF/H2O中蝕刻得最快����。在PSG中加入磷����,在蝕刻過程中轉化為磷酸,增加了蝕刻速率TEOS的蝕刻速度幾乎和PSG一樣快����。TEOS退火使薄膜致密化,并使其更耐蝕刻����。熱氧化物����,溫度最高的氧化物�,蝕刻最慢。在BHF/甘油中����,氧化物的蝕刻速度比在HF/H2O中慢得多。如前所述����,這是由于較低的氟化氫濃度。此外��,TEOS蝕刻現在比退火PSG慢�。這可能是由于BHF/甘油中的水含量較低,因為P2O5與磷酸的反應需要水��。

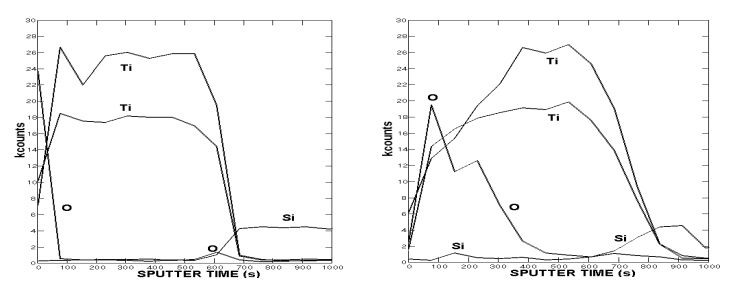

? ? ? 鈦和鋁銅都可以在氫氟酸/過氧化氫溶液中快速蝕刻����。對于在氮氣氛中通過鈦的反應濺射制成的氮化鈦,蝕刻速率顯著降低�����。薄膜在某一時間的薄層電阻和厚度,以及R 0����,sheet和d0,初始薄層電阻和厚度)隨蝕刻時間的變化不是線性的��。為了更好地理解蝕刻機理����,對沉積膜和蝕刻膜進行了俄歇深度分析。對于鈦��,從圖8a和8b可以清楚地看出����,在蝕刻過程中,頂部鈦層轉化為鈦氧化物層���。TiN樣品也是如此。這種向氧化物層的轉化導致電阻率的增加��,因此也導致薄層電阻的增加����。因此����,對鈦和氮化鈦測量的薄層電阻的變化并不直接反映薄膜厚度的變化����,而僅僅是電阻率的變化。

? ? ? 兩種溶液中不同材料的蝕刻速率列于表1��。這些蝕刻速率是從所有數據點的線性最小二乘擬合中獲得的��,具有非線性特征的金屬基薄膜除外�����。在假定電阻率恒定的情況下�����,鋁-銅��、鈦和錫的蝕刻速率由整個蝕刻期間薄層電阻隨蝕刻時間的平均變化來確定�����。因此,它們只能作為一種估計���。

? ? ? 表1的主要結論是:

? ? ? 與HF/H2O相比�����,所有蝕刻速率在BHF/甘油中顯著較低�����。

? ? ? BHF/甘油溶液對氮化物和金屬基薄膜具有高得多的選擇性�����,因此當后者材料在犧牲氧化物蝕刻期間在晶片上時���,更適合作為蝕刻溶液。

? ? ? 在HF/H2O溶液中����,不同類型氧化物之間的蝕刻速率差異較大。因此��,當氧化物需要朝向彼此選擇性蝕刻時����,這種解決方案是優(yōu)選的。

?

?

圖8:在HF/H2O中蝕刻7秒后的Ti(a)前和(b)的螺旋鉆深度曲線

?

表1:HF/H2O和BHF/甘油溶液中的蝕率

HF蒸汽

圖11顯示了隨著氮氣流量的增加�,蝕刻速率的增加。在低流速下�����,反應氣體的供應量太低�����,蝕刻速率非常低�。可能沒有足夠的水來催化反應17.在中等流速下�����,隨著流速的增加�����,蝕刻速率增加��。然而����,對于非常大的流速�,這種增加停止�,因為在那時,試劑的供應可能不再限制蝕刻速率��。

圖12顯示了晶圓尺寸對蝕刻速率的影響��。很明顯����,晶片尺寸越大,蝕刻越慢�����。這可能是由于龍膽的供應有限�����。如果有可能增加更多的氮氣流量���,則不同晶片尺寸的蝕刻速率差異可能會消失����。

在35℃下,氧化硅和金屬基薄膜在氟化氫蒸氣中的腐蝕速率列于表2����。對金屬基薄膜的高選擇性是清楚的�����。此外��,除了PSG的蝕刻之外�����,無靜摩擦蝕刻的可能性使得HF蒸汽成為非常有吸引力的犧牲蝕刻技術����。然而,氮化物的反應可以被認為是一個缺點���。此外��,除了PSG之外�����,氧化物蝕刻速率低于BHF/甘油溶液���,所有氧化物的蝕刻速率肯定低于HF/H2O溶液����。

?

圖11:在加熱器級溫度為50°C���,預熱時間為10min時���,2cmx2cm退火的TEOS樣品的氮氣流對蝕刻速率的影響。蝕刻時間為20min

?

討論和結論

? ? ? 作為結論���,針對三種不同的犧牲蝕刻技術�����,制作了不同材料的相對蝕刻速率相對于熱氧化物蝕刻速率的表格��。當比較不同氧化物之間的選擇性以及熱氧化物蝕刻對鋁-銅和鈦的選擇性時��,蒸汽HF顯然給出了最佳結果�����。只有當氮化物或PSG存在于表面時�,HF蒸汽才可能不是一個很好的選擇。此外���,當需要快速氧化物蝕刻并且不需要對其他材料的選擇性時,在HF/H2O溶液中的濕法蝕刻可能是優(yōu)選的���。然而��,在后一種情況下��,需要解決靜摩擦問題���。

文章全部詳情,請加華林科納V了解:壹叁叁伍捌零陸肆叁叁叁

?