掃碼添加微信��,獲取更多濕法工藝資料

?

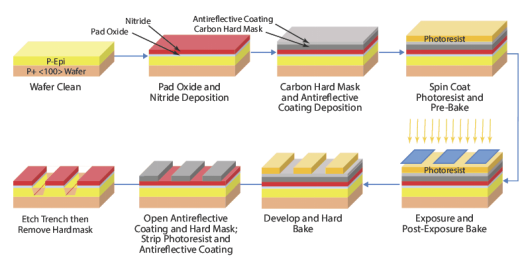

在半導(dǎo)體器件制造中�,蝕刻是指選擇性地從襯底上的薄膜去除材料并通過(guò)這種去除在襯底上創(chuàng)建該材料的圖案的技術(shù)。該圖案由一個(gè)能夠抵抗蝕刻過(guò)程的掩模定義����,其創(chuàng)建過(guò)程在光刻中有詳細(xì)描述。一旦掩模就位����,就可以通過(guò)濕化學(xué)或“干”物理方法蝕刻不受掩模保護(hù)的材料。

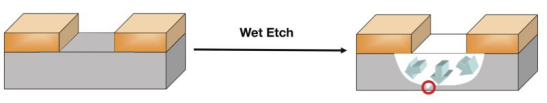

從歷史上看���,濕化學(xué)方法在用于圖案定義的蝕刻中發(fā)揮了重要作用�����,隨著器件特征尺寸的減小���,表面形貌變得更加關(guān)鍵�,濕化學(xué)蝕刻讓位于干蝕刻技術(shù)�。這種轉(zhuǎn)變主要是由于濕蝕刻的各向同性。濕法蝕刻會(huì)在所有方向產(chǎn)生材料去除��,如圖2所示��,這導(dǎo)致掩模定義的特征尺寸與基板上復(fù)制的特征尺寸之間存在差異�。此外,先進(jìn)設(shè)備中的縱橫比(深度與寬度之比)增加�,實(shí)現(xiàn)這些比例需要使用定向蝕刻技術(shù)對(duì)材料進(jìn)行各向異性蝕刻。圖3提供了一個(gè)示意圖����,有助于理解各向同性與各向異性特征生成和定向蝕刻。對(duì)濕法蝕刻在高級(jí)加工中的效用的最后打擊可能是這樣一個(gè)事實(shí)��,即許多用于器件制造的新材料沒(méi)有可用于蝕刻的濕法化學(xué)物質(zhì)��。這些問(wèn)題結(jié)合在一起使?jié)裎g刻技術(shù)幾乎只用于清潔而不是蝕刻應(yīng)用��。只有特征尺寸相對(duì)較大的器件才繼續(xù)采用濕法蝕刻。表面清潔已在?各向異性特征生成和定向蝕刻��。對(duì)濕法蝕刻在高級(jí)加工中的效用的最后打擊可能是這樣一個(gè)事實(shí)��,即許多用于器件制造的新材料沒(méi)有可用于蝕刻的濕法化學(xué)物質(zhì)�。這些問(wèn)題結(jié)合在一起使?jié)裎g刻技術(shù)幾乎只用于清潔而不是蝕刻應(yīng)用����。只有特征尺寸相對(duì)較大的器才繼續(xù)采用濕法蝕刻。表面清潔已在晶圓表面清潔

各向異性蝕刻使用了一系列被統(tǒng)稱為“干”蝕刻的技術(shù)���。干蝕刻可以通過(guò)物理方式去除材料����,例如離子撞擊伴隨著材料從基板噴射或通過(guò)化學(xué)反應(yīng)將基板材料轉(zhuǎn)化為可以被抽走的揮發(fā)性反應(yīng)產(chǎn)物���。干蝕刻技術(shù)包括以下常用方法(無(wú)論蝕刻過(guò)程是通過(guò)化學(xué)蝕刻�、物理蝕刻還是括號(hào)中所述的組合進(jìn)行):各向同性徑向蝕刻(化學(xué))��、反應(yīng)離子蝕刻(化學(xué)/物理)���、濺射蝕刻(物理)�����、離子銑削(物理)�、離子束輔助蝕刻(物理)、反應(yīng)離子束蝕刻(化學(xué)/物理)�。所有干蝕刻技術(shù)都是在真空條件下進(jìn)行的,壓力在一定程度上決定了蝕刻現(xiàn)象的性質(zhì)�����。

基本流程

在許多文本中可以找到對(duì)等離子蝕刻基礎(chǔ)的深入討論�,在這里,我們僅提供對(duì)等離子體生成基本原理的最簡(jiǎn)要說(shuō)明��。在等離子蝕刻工藝中��,有許多物理現(xiàn)象在起作用�����。當(dāng)使用電極(在直流電勢(shì)或射頻激發(fā)的情況下)或波導(dǎo)(在微波的情況下)在等離子體室中產(chǎn)生強(qiáng)電場(chǎng)時(shí)����,該場(chǎng)會(huì)加速任何可用的自由電子,提高它們的內(nèi)能(那里在由宇宙射線等產(chǎn)生的任何環(huán)境中總是一些自由電子)���。自由電子與氣相中的原子或分子碰撞��,如果電子在碰撞中將足夠的能量傳遞給原子/分子�����,將發(fā)生電離事件���,產(chǎn)生一個(gè)正離子和另一個(gè)自由電子。然而��,為電離傳遞的能量不足的碰撞可以傳遞足夠的能量以產(chǎn)生穩(wěn)定但具有反應(yīng)性的中性物質(zhì)(即分子自由基)��。當(dāng)給系統(tǒng)提供足夠的能量時(shí)�����,會(huì)產(chǎn)生穩(wěn)定的氣相等離子體���,其中包含自由電子����、正離子和反應(yīng)性中性離子����。

在等離子體蝕刻工藝中�����,來(lái)自等離子體的原子和分子離子和/或反應(yīng)性中性離子可用于通過(guò)物理或化學(xué)途徑或通過(guò)采用兩者的機(jī)制從襯底去除材料��。純物理蝕刻(圖 4)是通過(guò)使用強(qiáng)電場(chǎng)將正原子離子(通常是重惰性元素如氬氣的離子)朝向基板加速來(lái)實(shí)現(xiàn)的����。這種加速將能量傳遞給離子��,當(dāng)它們撞擊基板表面時(shí)���,它們的內(nèi)部能量會(huì)轉(zhuǎn)移到基板中的原子上��。如果傳遞足夠的能量�����,襯底原子將被噴射到氣相中�����,然后被真空系統(tǒng)抽走����。入射離子在碰撞中被中和,因?yàn)樗菤怏w���,它解吸到氣相中�����,重新電離或泵出系統(tǒng)��。?

? ? 化學(xué)蝕刻與物理蝕刻的不同之處在于,它利用等離子體內(nèi)產(chǎn)生的反應(yīng)性中性物質(zhì)與基板材料之間的化學(xué)反應(yīng)�。最常見(jiàn)的化學(xué)蝕刻類型涉及鹵化物化學(xué),其中氯或氟原子是蝕刻過(guò)程中的活性劑����。蝕刻工藝的代表性化學(xué)物質(zhì)是使用 NF3進(jìn)行硅蝕刻。此蝕刻過(guò)程中的化學(xué)反應(yīng)順序?yàn)椋?/span>

NF?3?+ e?-?→???NF?2?+ F???+ e?-Si(s) +4F???→ SiF?4?↑

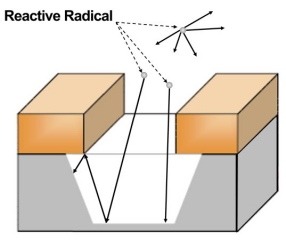

NF?3在等離子體中解離以產(chǎn)生高反應(yīng)性原子氟自由基��。這些自由基與襯底中的硅反應(yīng)生成四氟化硅 SiF?4�,這是一種可以被抽走的揮發(fā)性氣體。以這種方式從襯底蝕刻硅�。化學(xué)蝕刻與濕蝕刻一樣���,是一種沒(méi)有方向性的各向同性工藝(圖 5)���。其原因是反應(yīng)性中性物質(zhì)的粘附系數(shù)相對(duì)較低�,因此與基材表面的大多數(shù)碰撞不會(huì)導(dǎo)致蝕刻�����,而是使反應(yīng)性中性物質(zhì)簡(jiǎn)單解吸回氣相�。這種現(xiàn)象導(dǎo)致被蝕刻的特征內(nèi)的蝕刻過(guò)程的平衡,并最終導(dǎo)致蝕刻中的各向同性特征����。?

現(xiàn)代器件制造中使用的大多數(shù)蝕刻技術(shù)都結(jié)合了物理和化學(xué)蝕刻的各個(gè)方面。在反應(yīng)離子蝕刻等工藝中(RIE)�����,定向蝕刻是通過(guò)偏置基板來(lái)實(shí)現(xiàn)的�,這樣等離子體中的離子物質(zhì)會(huì)朝著基板表面加速。在那里���,它們與表面和反應(yīng)性中性物質(zhì)相互作用�,產(chǎn)生可以被抽走的揮發(fā)性產(chǎn)物(圖 6)�。RIE 中的離子能量遠(yuǎn)低于物理蝕刻技術(shù)所采用的離子能量�����,并且離子轟擊效應(yīng)可以忽略不計(jì)���。離子能量轉(zhuǎn)移到表面可以通過(guò)改善反應(yīng)物在轟擊表面上的吸附(進(jìn)入的離子在吸附和反應(yīng)優(yōu)先發(fā)生的地方產(chǎn)生高能量缺陷)和通過(guò)增強(qiáng)的副產(chǎn)物解吸(進(jìn)入的離子能量轉(zhuǎn)移到反應(yīng)產(chǎn)物導(dǎo)致它們從表面解吸)。

注意:此處包含的信息���、建議和意見(jiàn)僅供參考���,僅供您考慮,查詢和驗(yàn)證�,不以任何方式 保證任何材料在特定下的的適用性。華林科納CSE對(duì)以任何形式���、任何情況,任可應(yīng)用�、測(cè)試或交流使用提供的數(shù)據(jù)不承擔(dān)任何法法律表任,此處包含的所有內(nèi)容不得解釋為在任何專利下運(yùn)營(yíng)或侵如任何專利的許可或授權(quán)�����。