半導體設備和材料處于產業(yè)鏈的上游,是推動技術進步的關鍵環(huán)節(jié)��。半導體設備和材料應用于集成電路�����、LED等多個領域���,其中以集成電路的占比和技術難度最高���。

一����、半導體制造工藝流程及其需要的設備和材料

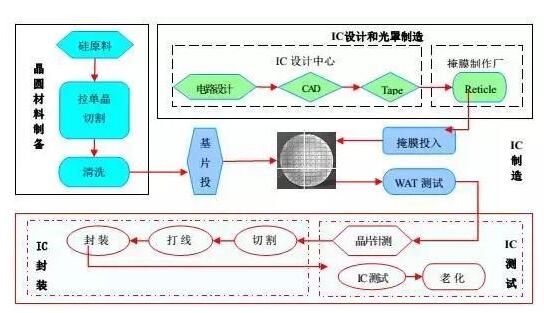

半導體產品的加工過程主要包括晶圓制造(前道�����,Front-End)和封裝(后道����,Back-End)測試,隨著先進封裝技術的滲透����,出現介于晶圓制造和封裝之間的加工環(huán)節(jié),稱為中道(Middle-End)����。由于半導體產品的加工工序多,所以在制造過程中需要大量的半導體設備和材料��。在這里��,我們以最為復雜的晶圓制造(前道)和傳統(tǒng)封裝(后道)工藝為例�,說明制造過程的所需要的設備和材料���。

▲集成電路產業(yè)鏈

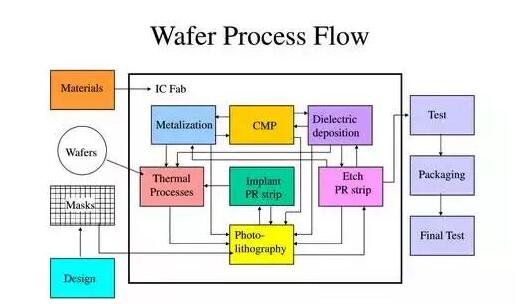

晶圓生產線可以分成7個獨立的生產區(qū)域:擴散(Thermal Process)、光刻(Photo- lithography)����、刻蝕(Etch)����、離子注入(Ion Implant)、薄膜生長(Dielectric Deposition)�、拋光(CMP)、金屬化(Metalization)����。這7個主要的生產區(qū)和相關步驟以及測量等都是晶圓潔凈廠房進行的。在這幾個生產區(qū)都放置有若干種半導體設備���,滿足不同的需要��。例如在光刻區(qū)����,除了光刻機之外����,還會有配套的涂膠/顯影和測量設備����。

▲先進封裝技術及中道(Middle-End)技術

▲IC晶圓制造流程圖

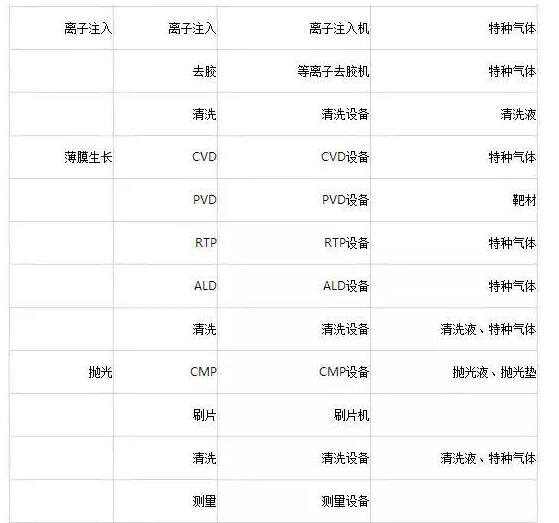

二��、IC晶圓生產線的7個主要生產區(qū)域及所需設備和材料

▲傳統(tǒng)封裝工藝流程

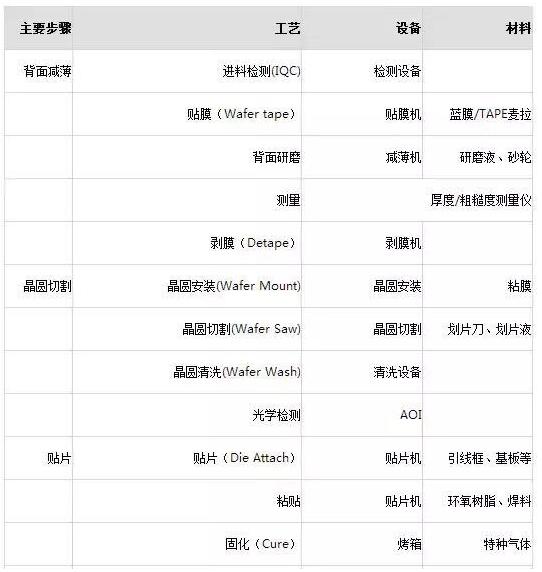

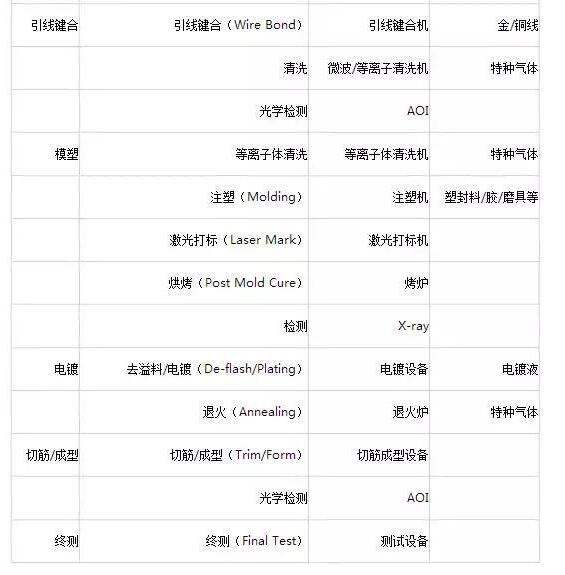

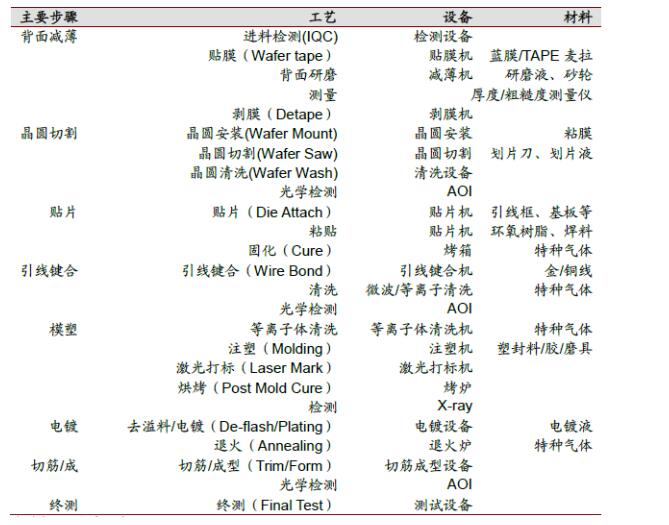

傳統(tǒng)封裝(后道)測試工藝可以大致分為背面減薄��、晶圓切割����、貼片、引線鍵合�、模塑、電鍍�、切筋/成型和終測等8個主要步驟。與IC晶圓制造(前道)相比��,后道封裝相對簡單��,技術難度較低�����,對工藝環(huán)境����、設備和材料的要求遠低于晶圓制造�����。

三���、傳統(tǒng)封裝的主要步驟及所需設備和材料

傳統(tǒng)封裝(后道)測試工藝可以大致分為背面減薄、晶圓切割����、貼片��、引線鍵合��、模塑�、電鍍、切筋/成型和終測等8個主要步驟�。與IC晶圓制造(前道)相比,后道封裝相對簡單��,技術難度較低�,對工藝環(huán)境、設備和材料的要求遠低于晶圓制造�。

四��、半導體制造工藝解析

半導體制造工藝是集成電路實現的手段���,也是集成電路設計的基礎。自從1948年晶體管發(fā)明以來���,半導體器件工藝技術的發(fā)展經歷了三個主要階段:1950年采用合金法工藝�����,第一次生產出了實用化的合金結三極管����;1955年擴散技術的采用是半導體器件制造技術的重大發(fā)展���,為制造高頻器件開辟了新途徑�����;1960年平面工藝和外延技術的出現是半導體制造技術的重大變革���,不但大幅度地提高了器件的頻率、功率特性����,改善了器件的穩(wěn)定性和可靠性���,而且也使半導體集成電路的工業(yè)化批量生產得以成為現實。目前平面工藝仍然是半導體器件和集成電路生產的主流工藝���。

在半導體制造工藝發(fā)展的前35年��,特征尺寸的縮小是半導體技術發(fā)展的一個標志�����,有效等比縮?�。⊿caling-down)的努力重點集中在通過提高器件速度以及在成品率可接受的芯片上集成更多的器件和功能來提高性能。然而����,當半導體行業(yè)演進到45nm節(jié)點或更小尺寸的時候,器件的等比縮小將引發(fā)巨大的技術挑戰(zhàn)���。其中兩大挑戰(zhàn)是不斷增長的靜態(tài)功耗和器件特性的不一致性��。這些問題來源于CMOS工藝快要到達原子理論和量子力學所決定的物理極限�����。

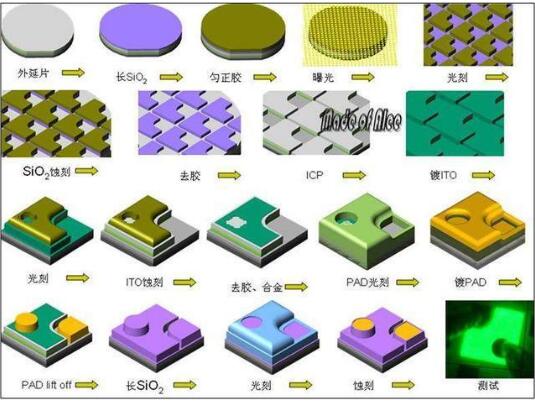

集成電路制造就是在硅片上執(zhí)行一系列復雜的化學或者物理操作����,簡單講,這些操作可以分為四大基本類:薄膜制作(1ayer)����、刻印(pattern)���、刻蝕和摻雜���。這些在單個芯片上制作晶體管和加工互連線的技術綜合起來就成為半導體制造工藝。

1���、光刻工藝

光刻是通過一系列生產步驟將晶圓表面薄膜的特定部分除去的工藝�����。在此之后�,晶圓表面會留下帶有微圖形結構的薄膜。被除去的部分可能形狀是薄膜內的孔或是殘留的島狀部分��。光刻生產的目標是根據電路設計的要求�����,生成尺寸精確的特征圖形��,且在晶圓表面的位置要正確�����,而且與其他部件的關聯也正確����。通過光刻過程,最終在晶圓片上保留特征圖形的部分�����。有時光刻工藝又被稱為Photomasking����, Masking��,Photolithography或Microlithography,是半導體制造工藝中最關鍵的�����。在光刻過程中產生的錯誤可造成圖形歪曲或套準不好�����,最終可轉化為對器件的電特性產生影響����。

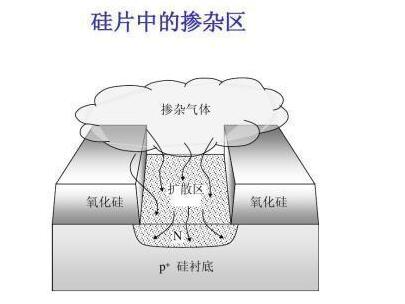

2、摻雜工藝

摻雜是將特定量的雜質通過薄膜開口引入晶圓表層的工藝過程���,它有兩種實現方法:熱擴散(thermal diffusion)和離子注入(implantation)����。熱擴散是在1000℃左右高溫下發(fā)生的化學反應�����,晶圓暴露在一定摻雜元素氣態(tài)下�。擴散的簡單例子就如同除臭劑從壓力容器內釋放到房間內。氣態(tài)下的摻雜原子通過擴散化學反應遷移到暴露的晶圓表面���,形成一層薄膜�����,在芯片應用中�,熱擴散也稱為固態(tài)擴散,因為晶圓材料是固態(tài)的����。熱擴散是一個化學反應過程。而離子注入是一個物理反應過程���。晶圓被放在離子注入機的一端����,摻雜離子源(通常為氣態(tài))在另一端�����。在離子源一端���,摻雜體原子被離子化(帶有一定的電荷)����,被電場加到超高速���,穿過晶圓表層�����。原子的動量將摻雜原子注入晶圓表層��,就好像一粒子彈從槍內射入墻中�。摻雜工藝的目的是在晶圓表層內建立兜形區(qū)����,或是富含電子(N型)或是富含空穴(P型)。這些兜形區(qū)形成電性活躍區(qū)的PN結����,在電路中的晶體管、二極管����、電容器、電阻器都依靠它來工作�。

3、膜層生長工藝

在晶圓表面生成了許多的薄膜��,這些薄膜可以是絕緣體、半導體或導體����。它們由不同的材料組成,是使用多種工藝生長或淀積的�����。這些主要的工藝技術是生長二氧化硅膜和淀積不同材料的薄膜����。通用的淀積技術是化學氣相淀積(CVD)、蒸發(fā)和濺射�����。

4���、熱處理工藝

熱處理是簡單地將晶圓加熱和冷卻來達到特定結果的工藝���。在熱處理的過程中,晶圓上沒有增加或減去任何物質�,另外會有一些污染物和水汽從晶圓上蒸發(fā)。在離子注入工藝后會有一步重要的熱處理�。摻雜原子的注入所造成的晶圓損傷會被熱處理修復�,這稱為退火���,溫度一般在1000℃左右。另外��,金屬導線在晶圓上制成后會有一步熱處理����。這些導線在電路的各個器件之間承載電流。為了確保良好的導電性��,金屬會在450℃熱處理后與晶圓表面緊密熔合���。熱處理的第三種用途是通過加熱在晶圓表面的光刻膠將溶劑蒸發(fā)掉�����,從而得到精確的圖形�����。