表面清洗硅片清洗是指在氧化���、光刻、外延�、擴(kuò)散和引線蒸發(fā)等工序前,采用物理或化學(xué)的方法去除硅片表面的污染物和自身氧化物,以得到符合清潔度要求的硅片表面的過程。

在硅片加工工藝中��,有多達(dá)20%的步驟為清洗���。制造一種設(shè)備將硅片表面的沾污全部除去是不可能的�。在硅片清洗過程中�,將每片上的沾污從百萬級降低到十萬級相對容易,但要把沾污全部去除或在全部工藝中保證沾污不再增加卻是非常困難的�����。所以��,不同的工藝技術(shù)所要求的硅片最終表面態(tài)不同�����,其所需要的清洗方法也不相同����,不可把各種清洗方法同等對待���。

1硅片清洗設(shè)備的清洗工藝

清洗的一般思路是首先去除硅片表面的有機(jī)沾污,因?yàn)橛袡C(jī)物會遮蓋部分硅片表面�,從而使氧化膜和與之相關(guān)的沾污難以去除;然后溶解氧化膜����,因?yàn)檠趸瘜邮?/span>“沾污陷阱”,也會引入外延缺陷����;最后再去除顆粒、金屬等沾污����。1.1清除有機(jī)表面膜、粒子和金屬沾污

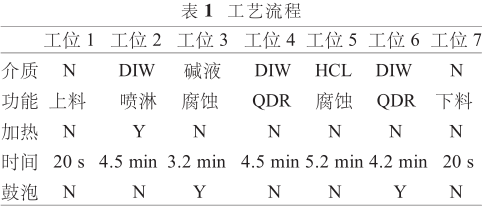

A類硅片清洗設(shè)備的工藝流程見表1����。

?

?

1.2清洗工藝步驟

第1步:NH4OH+H2O2+H2O比例為1∶1∶5

第2步:HCl+H2O2+H2O比例為1∶1∶5

此工藝分為氧化���、絡(luò)合處理兩個(gè)過程����。使用NH4OH+H2O2+H2O,溫度控制在75~80℃��。H2O2在高pH值時(shí)為強(qiáng)氧化劑�,破壞有機(jī)沾污,其分解為H2O和O2��。NH4OH對許多金屬有強(qiáng)的絡(luò)合作用���。HCl+H2O2+H2O中的HCl靠溶解和絡(luò)合作用形成可溶的堿或金屬鹽��。分別在第1步和第2步的前�、中加入98%的H2SO4和30%的H2O2和HF����。可得到高純化表面����,阻止離子的重新沾污。在稀HCl溶液中加氯乙酸���,可極好地除去金屬沾污�。表面活性劑的加入,可降低硅表面的自由能����,增強(qiáng)其表面純化。它在HF中使用時(shí)�,可增加疏水面的浸潤性,以減少表面對雜質(zhì)粒子的吸附。

2清洗工藝順序:去分子→去離子→去原子→去離子水沖洗

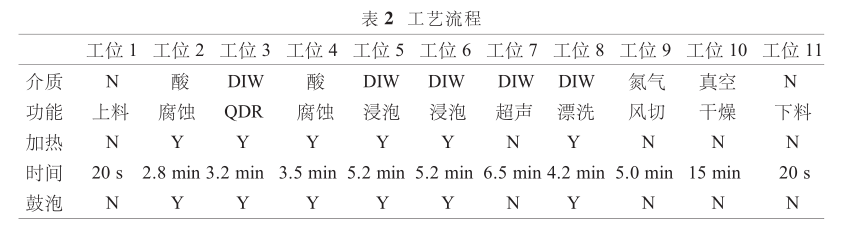

B類硅片清洗設(shè)備的工藝流程見表2�。

2.1超聲清洗去除切磨后大粒子超聲清洗是利用聲能振動槽底,其振動頻率大于20kHz���。硅片置于槽內(nèi)液體中����,能量由超聲振子通過槽底傳給液體��,并以聲波波前的形式通過液體����。振動足夠強(qiáng)時(shí),液體被撕開���,產(chǎn)生許多氣泡����,叫空穴泡��。超聲清洗的能量就存在于這些泡中�,泡遇到硅片表面將爆破,產(chǎn)生的巨大的能量起到清洗的作用����。隨著粒子尺寸的減小,清洗效果下降��。為了增加超聲清洗效果�,在清洗液中加入表面活性劑。但表面活性劑和其它化學(xué)試劑一樣����,也是對硅片有作用的有機(jī)物。無機(jī)物被除去后��,化學(xué)試劑本身的粒子被留下��。需要說明的是由于聲能的作用����,會對硅片造成一定的損傷。

2.1超聲清洗去除切磨后大粒子超聲清洗是利用聲能振動槽底,其振動頻率大于20kHz���。硅片置于槽內(nèi)液體中����,能量由超聲振子通過槽底傳給液體��,并以聲波波前的形式通過液體����。振動足夠強(qiáng)時(shí),液體被撕開���,產(chǎn)生許多氣泡����,叫空穴泡��。超聲清洗的能量就存在于這些泡中�,泡遇到硅片表面將爆破,產(chǎn)生的巨大的能量起到清洗的作用����。隨著粒子尺寸的減小,清洗效果下降��。為了增加超聲清洗效果�,在清洗液中加入表面活性劑。但表面活性劑和其它化學(xué)試劑一樣����,也是對硅片有作用的有機(jī)物。無機(jī)物被除去后��,化學(xué)試劑本身的粒子被留下��。需要說明的是由于聲能的作用����,會對硅片造成一定的損傷。

2.2用NH4OH+H2O2+H2O清洗液去除硅片表面的小顆粒

作用原理:在該清洗液中���,由于H2O2的作用�����,硅片表面有一層自然氧化膜SiO2呈親水性��,硅片表面和粒子之間可用清洗液浸透����,硅片表面的自然氧化膜和硅被NH4OH腐蝕,硅片表面的粒子便落入清洗液中�����。粒子的去除率與硅片表面的腐蝕量有關(guān)�����,為去除粒子����,必須進(jìn)行一定量的腐蝕。在清洗液中����,由于硅片表面的電位為負(fù)��,與大部分粒子間都存在排斥力���,防止了粒子向硅片表面吸附�。

去除粒子對硅片表面有一定的腐蝕,影響硅片的微粗糙度�����。工藝實(shí)驗(yàn)表明�,SiO2的腐蝕速度隨NH4OH濃度的增加而加快;Si的腐蝕速度隨NH4OH濃度的增加而加快,當(dāng)?shù)竭_(dá)某一濃度后為一定值。NH4OH促進(jìn)腐蝕,而H2O2阻礙腐蝕����。所以若氧化速率大于堿對硅的腐蝕速率,則表面被均勻腐蝕�����。該清洗液的最佳配比為0.05∶1∶5���。隨清洗液溫度的升高����,粒子去除效率也會提高。但溫度升高也會導(dǎo)致NH4OH的揮發(fā)性增強(qiáng),溶液的濃度降低很快����,使其組成濃度不易控制,清洗效果降低���。因此通過定時(shí)補(bǔ)液可保持溶液濃度的穩(wěn)定性�����。

2.3用HF+H2O2+H2O清洗液去除硅片表面

金屬沾污

硅片表面金屬的存在形式有很多種���,以原子、氧化物���、金屬復(fù)合物�、硅化物等形式存在于自然氧化膜表面����、自然氧化膜內(nèi)部、硅與氧化物的界面或硅內(nèi)部��。金屬在溶液中的附著特性與pH值����、金屬誘生氧化物作用����、氧化還原電位���、負(fù)電性以及化學(xué)試劑的氧化性等有關(guān)。在3的酸性溶液中,pH值越低,金屬越不易附著在硅片上�����。金屬的負(fù)電性越低,越不容易附著在硅片表面�����。

2.4用H2SO4+H2O2+H2O清洗液去除硅片

表面有機(jī)物

該溶液具有很高的氧化能力���,可將金屬氧化后溶于溶液中�����,并能把有機(jī)物氧化生成CO2和H2O�����。清洗硅片可去除硅片表面的有機(jī)沾污和部分金屬,但是當(dāng)有機(jī)物沾污較重時(shí)會使有機(jī)物碳化而難以去除�。清洗后,硅片表面會殘留有硫化物,這些硫化物很難用去粒子水沖洗掉��。清洗時(shí)要用到大量高濃度的H2SO4溶液并且要在高溫(120~150℃)下完成��,對環(huán)境極為不利�。由于臭氧的氧化性比H2O2的氧化性強(qiáng),可用臭氧來取代H2O2�,以降低H2SO4的用量和反應(yīng)溫度。由此可以看出����,硅片濕式清洗技術(shù)要用到大量的化學(xué)試劑,對生產(chǎn)成本和環(huán)境污染都極為不利���。而且����,工業(yè)上用的超純化學(xué)試劑和超凈水中也含有一定的污染物�����,過高的清洗液濃度和過長的工藝時(shí)間都會對清洗效果帶來不利影響。如超純水中溶有一定濃度的氧�����,若硅片在超純水中沖洗的時(shí)間太長���,則會造成硅片表面的粗糙度增加��。

2.5干燥工藝過程

在清洗的各個(gè)工序中����,干燥一般為清洗終結(jié)步驟���,也是最關(guān)鍵的一步。不同的清洗方法所采用的干燥方式亦應(yīng)有所不同�����,并且還依賴于硅片表面的親水性和疏水性��。比較通用的干燥方法是旋轉(zhuǎn)甩干����,此外還有毛細(xì)甩干、溶液蒸發(fā)干燥、熱N2干燥等���。

用更經(jīng)濟(jì)的����、給環(huán)境帶來更少污染的工藝獲得更高性能的硅片是目前太陽能硅片清洗的發(fā)展趨勢�。而高集成化的器件要求硅片清洗要盡量減少給硅片表面帶來的破壞和損傷,盡量減少溶液本身或工藝過程中帶來的沾污�����。從而硅片清洗設(shè)備正向著小型化�、非盒式化及一次完成化(所有清洗與干燥步驟在一個(gè)槽內(nèi)進(jìn)行)方向發(fā)展,以減少工藝過程中帶來的沾污���,滿足工藝的要求��。硅片表面的潔凈度及表面態(tài)對高質(zhì)量的硅組件工藝是至關(guān)重要的�。如果表面質(zhì)量達(dá)不到要求,無論其它工藝步驟控制得多么優(yōu)秀,也是不可能獲得高質(zhì)量太陽能組件�����。硅片表面上的沾污已不再是清洗最終的要求����。在清洗過程中所造成的表面化學(xué)態(tài)及粗糙度已成為重要的參數(shù)��。這無論對清洗工藝還是對清洗設(shè)備都是一個(gè)極大的挑戰(zhàn)��。

3結(jié)束語

隨著太陽能快速高效的發(fā)展�����,硅片的大直徑化�、超薄化和組件結(jié)構(gòu)的高集成化�,對硅片清洗要求越來越高。這就要求清洗設(shè)備向綜合化��、集成化及全自動化的方向發(fā)展����,以減少工藝過程中帶來的再次污染���,滿足硅片清洗工藝的要求���。盡管到目前為止,非在線式硅片清洗技術(shù)已有了很大的發(fā)展,但是清洗設(shè)備本身所產(chǎn)生的污染問題卻一直沒能徹底解決,從而成為影響成品率的一個(gè)重要因素。因此人們迫切需要一種新方法,能夠在線清除在硅片的取放�、傳輸、升降、托盤旋轉(zhuǎn)���、設(shè)備抽氣���、排風(fēng)以及反應(yīng)室物理化學(xué)反應(yīng)過程中所產(chǎn)生的污染。

總之�,硅片清洗的發(fā)展趨勢是全自動在線干法清洗技術(shù),特別是隨著硅片尺寸的大直徑化���,一些落后的非自動非在線清洗工藝必將被淘汰�����。