鐵電薄膜鋯鈦酸鉛鑭(PLZT)具有較強的電光效應�,自發(fā)極化以及在可見光和紅外范圍內(nèi)的高透過率],是理想的電光器件材料���。制作縱向PLZT電光器件需要透明導電薄膜作為它的上下電極����。銦錫氧化物(ITO)薄膜具有電阻率低��,透光性好,高溫穩(wěn)定性好及制備和圖形加工工藝簡單[3等諸多優(yōu)點[3]����,是一種理想的透明電極材料。

LengL1等在IT0/石英玻璃基底上制備出了電學光學性能優(yōu)良的PLZT鐵電薄膜�,驗證了ITO作為PLZT的透明電極的可行性。制作PLZT鐵電薄膜光電子學和集成光學器件常需要ITO電極圖形化���。常用的ITO薄膜微圖形化法包括濕法化學刻蝕和干法刻蝕(如超短激光脈沖刻蝕和CH/H:等離子刻蝕[7等)����。干法刻蝕ITO薄膜具有圖形轉化精度高和各向異性好等優(yōu)點����,但所需設備昂貴,刻蝕速率低�����,且易導致光刻膠掩膜的炭化而難去除���;濕法刻蝕成本低��,且刻蝕速率較快��。但由于HF��、HC1�、HNO。��、H2SO和H3PO都可能刻蝕PLZT薄膜J�,往往刻蝕ITO時對PLZT薄膜也會刻蝕。因此����,如何選擇刻蝕液配方和刻蝕條件����,確保在ITO與PLZT薄膜間具有足夠大的刻蝕選擇性是研制基于PLZT薄膜的光電子器件和集成光學器件所面臨的問題。

1實驗采用射頻磁控濺射法用組分為8/65/35(La/Zr/Ti)的PLZT陶瓷靶在玻璃基片上沉積PLZT薄膜���,襯底溫度400℃��,射頻功率密度0.58W/cm���。,濺射氣氛V(Ar):V(O:):5:1���,濺射氣壓0.38~0.42Pa����,650℃退火處理20rain。采用直流磁控濺射法用氧化銦錫陶瓷靶(re(In2O3):m(SnO2)一90:10)制備IT0�,襯底溫度為300℃,濺射功率為200W����,濺射氣體為Ar,濺射壓強為266.664mPa�����。

清洗基片后用正型光刻膠作為ITO薄膜的掩膜���,勻膠30S后在干燥箱中前烘15min���;曝光、顯影后�����,在120℃烘箱中堅膜30rain�����,檢測剩余的光刻膠上是否有嚴重的損傷;用V(HC1):V(HNOs):(Hz0)=50:3:50的刻蝕液并水浴加熱刻蝕ITO�����;丙酮去膠�,去離子水沖洗。用相同的刻蝕工藝刻蝕PLZT薄膜����。

用橢偏儀(SE)測膜厚;用掃描電子顯微鏡(SEM)觀察IT0薄膜的刻蝕效果并做X一射線能譜儀(EDS)分析是否刻蝕完全���;用原子力顯微鏡(AFM)觀察PLZT薄膜表面形態(tài)。

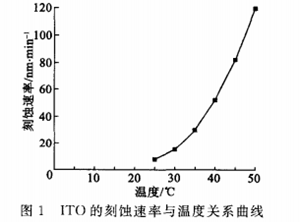

2結果與討論HC1可刻蝕ITO�����,但速度過慢����,加入HNO。并水浴加熱可明顯提高反應速率[3l��。用V(HC1):V(HNO3);(H2())一50:3:50的混合溶液在不同溫度下刻蝕ITO薄膜�,得到刻蝕速率與溫度間的關系曲線如圖l所示。從圖中可知��,隨著溫度升高���,IT()的刻蝕速率迅速增大�����。

?

?

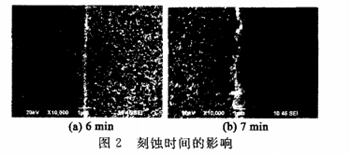

用SEM觀察刻蝕圖形(見圖2)可知�����,經(jīng)35���。C、6rain刻蝕的ITO膜圖形邊緣線條平滑���、清晰(見圖2(a))���。當刻蝕時間逐漸延長至7min時,出現(xiàn)了明顯的過腐蝕現(xiàn)象(見圖2(b))�����。

?

?

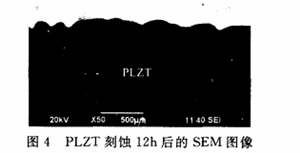

雖然在50℃時,90S便可將ITO膜完全刻蝕�����,但因刻蝕速率太快�,不易控制。ITO作為上電極時附著在PIZT表面���,因此對上電極IT0圖形化時要考慮到刻蝕液對PLZT的選擇性問題���。把膜厚約400nm的PLZT薄膜放入35℃的(HC1):V(HNO3):V(H2O)=50:3:50的刻蝕液中,12h后取出����,基片表面的PLZT仍沒有完全刻蝕掉(見圖4)��,刻蝕速率最大不超過400nm/12h≈0.55nm/min����,還不及ITO刻蝕速率的2。這表明所選刻蝕液和刻蝕工藝對ITO與PIZT的刻蝕選擇較大�。

免責聲明:文章來源于網(wǎng)絡�,如有侵權請聯(lián)系本網(wǎng)站刪除�����。

?

?

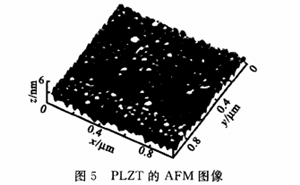

?

Lee[10]在室溫下用V(HC1):(H2O)一5O:5O刻蝕PLZT薄膜����,刻蝕速率約48nm/min,與本實驗相差很大���。其原因是PLZT薄膜的制備方法不同���,他研制的PLZT薄膜是采用Sol—Gel法制備的,薄膜的多孔性導致其致密度降低���,易刻蝕[11]�。本實驗采用濺射鍍膜且經(jīng)650℃高溫退火處理�,薄膜的表面致密度高,粗糙度僅為3.1nm(見圖5)��,使薄膜的刻蝕速率大幅度降低�����。

?

?

3結束語由上述實驗和分析得到PLZT基ITO薄膜的最佳刻蝕工藝:刻蝕溫度35℃,刻蝕液為V(HC1):V(HNO����。):V(HO)一50:3:50的混合溶液,刻蝕速率約為30nm/min��??涛g后得到的ITO圖形邊緣質(zhì)量良好,表面無殘留物����,且對濺射法加高溫退火處理制備的PLZT膜的選擇性好。該工藝為PLZT鐵電薄膜空間光調(diào)制器的透明電極圖形化奠定了基礎��。

免責聲明:文章來源于網(wǎng)絡�,如有侵權請聯(lián)系本網(wǎng)站刪除。

?