自動(dòng)爐管清洗機(jī)

?

?

?

圖1

?

?

圖2

?

?

?

圖3

?

?

?

圖4

?

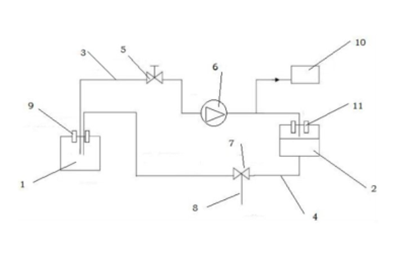

圖1是本發(fā)明實(shí)施例的供液原理示意圖;

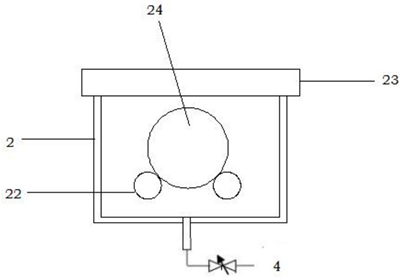

圖2是圖1中的清洗裝置的結(jié)構(gòu)示意圖����;

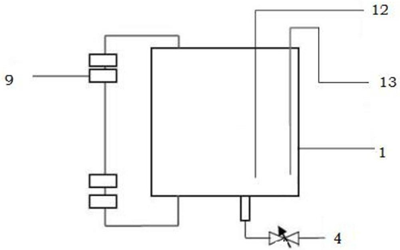

圖3是圖1中的儲液裝置的結(jié)構(gòu)示意圖;

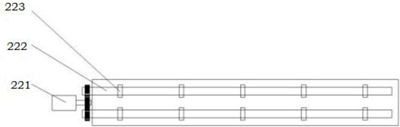

圖4是圖2清洗裝置中的旋轉(zhuǎn)裝置的結(jié)構(gòu)示意圖����。

?

圖中:

1�����、儲液裝置???????2�����、清洗裝置????????????3、供液管路4���、廢液回收管路???5��、氣控隔膜閥??????????6����、供液泵7����、氣動(dòng)閥?????????8、廢液排放管??????????9��、液位傳感器10����、控制系統(tǒng)??????11、液位傳感器?????????12���、供液口13����、藥液回收口????22��、旋轉(zhuǎn)裝置???????????23、溢流結(jié)構(gòu)24��、爐管??????????221�����、旋轉(zhuǎn)電機(jī)??????????222�、旋轉(zhuǎn)支架223、滾輪

自動(dòng)爐管清洗機(jī)��,包括儲液部和清洗部���,儲液部與清洗部通過供液機(jī)構(gòu)連接���,供液機(jī)構(gòu)包括供液管路3,供液管路3上設(shè)有氣控隔膜閥5����,氣控隔膜閥5采用軟質(zhì)材料制成的隔膜��,將閥體內(nèi)腔與閥蓋內(nèi)腔隔開����,采用隔膜閥的操作機(jī)構(gòu)��,采用隔膜式氣缸替代活塞式氣缸����,排除了活塞環(huán)易損漏而導(dǎo)致無法啟閉閥門的弊端�,不暴露運(yùn)送的藥液,故不具污染性�����,也不需要填料�����,保證爐管自動(dòng)清洗的過程中藥液不被污染�����。供液機(jī)構(gòu)還包括供液泵6和設(shè)置于供液泵6與清洗部之間的液位檢測裝置��,液位檢測裝置采用液位傳感器11�,液位傳感器將信號發(fā)送至控制系統(tǒng),自動(dòng)控制儲液裝置內(nèi)的液位高度�����,自動(dòng)爐管清洗機(jī)還包括機(jī)械臂,清洗后的爐管�����,經(jīng)機(jī)械臂自動(dòng)進(jìn)入干燥位干燥�,解決了現(xiàn)有技術(shù)中爐管清洗后自然晾干,耗時(shí)時(shí)間長����,采用此自動(dòng)爐管清洗機(jī),進(jìn)行吹氣干燥����,加快生產(chǎn)效率。儲液部與清洗部之間還設(shè)置有廢液回收機(jī)構(gòu)����,因爐管清洗后藥液濃度依然比較高,可以多次進(jìn)行利用�,廢液回收機(jī)構(gòu)包括廢液回收管路4,廢液回收管路4連接廢液排放管8����,廢液回收機(jī)構(gòu)還包括氣動(dòng)閥7���,氣動(dòng)閥7設(shè)置于廢液回收管路4與廢液排放管8的連接處�,氣動(dòng)閥7采用T型氣動(dòng)三通球形閥門,氣動(dòng)閥7由控制系統(tǒng)10控制�,控制系統(tǒng)10采用PLC控制系統(tǒng),可實(shí)現(xiàn)廢液流向的切換���,實(shí)現(xiàn)廢液回收�����,或者關(guān)閉廢液回收通道實(shí)現(xiàn)廢液排放���,可以靈活控制管路中的合流或者分流,結(jié)構(gòu)緊湊合理����,爐管清洗后由清洗槽將可利用藥液經(jīng)PLC控制氣動(dòng)閥7由廢液回收管路4回收于儲液槽1內(nèi),如果此次藥液不可利用����,經(jīng)PLC控制管路閥門,直接將廢藥液排放到廢液排放管8排出�����。

?

如圖2所示,清洗部包括清洗裝置2和設(shè)置于清洗裝置2內(nèi)的旋轉(zhuǎn)裝置�,其中,清洗裝置1和儲液裝置2均采用NPP材料制成���,清洗裝置1與儲液裝置2均為能容納藥液的容器�,本

實(shí)例中�����,采用槽體結(jié)構(gòu)�。因爐管清洗的過程中不可避免的會用到酸堿等腐蝕液,采用NPP材料制成的清洗裝置��,耐腐蝕���、不結(jié)垢���,可避免因管道銹蝕引起的銹跡,且可免除管道腐蝕結(jié)垢所引起的堵塞����,此外,在硅片生產(chǎn)的過程中,對爐管清洗具有很高的要求�,采用NPP材質(zhì)衛(wèi)生、無毒屬綠色建材��,且耐高溫�、高壓�����,管道輸送水溫最高可達(dá)95℃��,質(zhì)量輕��,比重僅為金屬管的七分之一�����,在規(guī)定的長期連續(xù)工作壓力下����,具有較長的使用壽命,安裝方便可靠�����。如圖4所示,旋轉(zhuǎn)裝置22包括旋轉(zhuǎn)支架222和帶動(dòng)旋轉(zhuǎn)支架222轉(zhuǎn)動(dòng)的旋轉(zhuǎn)電機(jī)221����,旋轉(zhuǎn)支架222上設(shè)置有滾輪223,旋轉(zhuǎn)裝置22能夠使需要清洗的爐管在槽內(nèi)自動(dòng)旋轉(zhuǎn)�,清洗更徹底,通過設(shè)置旋轉(zhuǎn)裝置���,可以提高清洗效率�����,清洗結(jié)束后�,藥液由清洗裝置2的底部設(shè)置排放口排空�����,排放口連接廢液回收管路4�,然后采用純水沖洗爐管,清洗裝置2的頂部設(shè)置溢流結(jié)構(gòu)23�,溢流結(jié)構(gòu)23為直徑在1-100mm之間的不規(guī)則圓孔,液體通過溢流結(jié)構(gòu)流出清洗裝置�����,清洗裝置2能夠?qū)t管、石英棒或其他配件等進(jìn)行浸泡��、水槽噴洗�、水槽溢流漂洗、水槽氮?dú)夤呐莸确绞竭M(jìn)行處理����,從而達(dá)到一個(gè)優(yōu)異的清洗效果�。

?

如圖3所示,儲液部包括儲液裝置1和用于檢測儲液裝置1內(nèi)液位的液位檢測裝置9�,本實(shí)例中,液位檢測裝置9采用液位傳感器�,液位傳感器將信號發(fā)送至控制系統(tǒng),自動(dòng)控制儲液裝置內(nèi)的液位高度���,儲液裝置1包括設(shè)置于儲液裝置1上廢液排放口以及供液口12�,供液口12連接供液管路3����,廢液排放口連接藥液回收管路。儲液裝置1還包括藥液回收口13���,藥液回收口與所述清洗裝置通過管路連接��,用于回收清洗裝置內(nèi)能再次利用的藥液�,儲液裝置內(nèi)液體液位的高低,由液位傳感器9決定�,液位傳感器9發(fā)送信號給CDS供液系統(tǒng),CDS供液系統(tǒng)將所需藥液輸送至儲液裝置1內(nèi)���,達(dá)到所需藥液的容量�,當(dāng)儲液裝置1清理內(nèi)部雜質(zhì)后����,廢液會通過排放管8排放。

本實(shí)例的工作過程:當(dāng)設(shè)備供液時(shí)�,由控制系統(tǒng)控制氣控隔膜閥5打開,供液泵6將藥液由儲液裝置1輸送至清洗裝置2�����,液位高度由液位傳感器輸送信號至PLC控制系統(tǒng)�����,當(dāng)清洗裝置2內(nèi)清洗結(jié)束后�,如藥液還可再利用,由氣動(dòng)閥7將藥液由廢液回收管路4將藥液輸送

至儲液裝置1內(nèi)�,在下次清洗時(shí)再用����,如藥液不能再用時(shí)�,由氣動(dòng)閥7將藥液通過廢液排放管8排放,具有穩(wěn)定性高�、安全級別高、生產(chǎn)效率高�,節(jié)省人員、減少化工料的使用及節(jié)水的功能�,具有很高的實(shí)用價(jià)值。

本發(fā)明的有益效果是:

?

1.采用自動(dòng)化設(shè)備��,操作人員只需確認(rèn)設(shè)備狀態(tài)后���,按下開始按鈕即可通過控制系統(tǒng)控制自動(dòng)完成每一步動(dòng)作,大大縮減了操作人員的操作難度以及勞累程度���,避免了爐管清洗過程中�,手動(dòng)對爐管進(jìn)行搬運(yùn)��,容易因失誤造成爐管損壞��,作業(yè)員可同時(shí)兼顧其他設(shè)備作業(yè)��,提高生產(chǎn)效率;

?

2.利用藥液回收管路�����,氣動(dòng)閥通過控制系統(tǒng)控制��,更加穩(wěn)定���,同時(shí)降低了生產(chǎn)成本����,提高了生產(chǎn)效率�����,減少對可再利用藥液的直接排放造成的浪費(fèi)�����,并且避免了直接排放藥液對環(huán)境的污染�。

免責(zé)聲明:文章來源于網(wǎng)絡(luò),如有侵權(quán)請聯(lián)系本網(wǎng)站刪除�。