晶圓減薄機的研發(fā)及應用

?

?

1硅片自旋轉磨削法的特點:

(1)?可實現延性域磨削�����。在加工脆性材料時,當磨削深度小于某一臨界值時����,可以實現延性域磨削。通過大量試驗表明���,Si材料的脆性一塑性轉換臨界值約為0.06m����。進給速度廠控制在10m/min�,承片臺轉速取200r/min�����,則每轉切割深度可達到0.05m�。對于自旋轉磨削,由公式(1)可知��,對給定的軸向進給速度�,如果工作臺的轉速足夠高,就可以實現極微小磨削深度�。

(2)可實現高效磨削���。由公式(1)可知,通過同時提高硅片轉速和砂輪軸向進給速度�����,可以在保持與普通磨削同樣的磨削深度情況下�,達到較高的材料去除率��,適用于大余量磨削�����。

(3)砂輪與硅片的接觸長度���、接觸面積�、切入角不變��,磨削力恒定�����,加工狀態(tài)穩(wěn)定����,可以避免硅片出現中凸和塌邊現象��。由r上述優(yōu)點�,現在直徑200mm以上的大尺寸硅片背面磨削(backgrinding)大都采用基于硅片白旋轉磨削原理的超精密磨削技術�。

2硅片背面磨削的工藝過程:

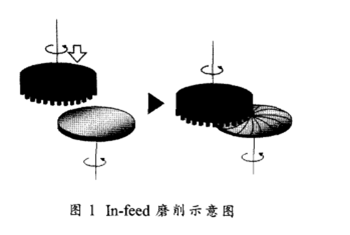

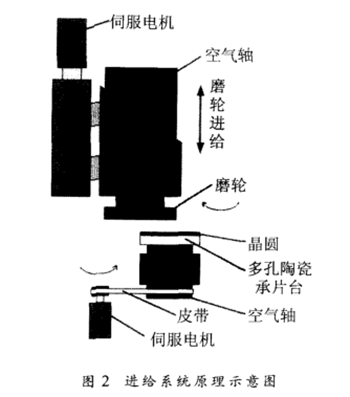

硅片背面磨削一般分為兩步:粗磨和精磨。在粗磨階段��,采用粒度46?��!担埃埃5慕饎偸拜?����,軸向進給速度為100~500mm/min��,磨削深度較大���,般為0.5~l1TII'fl。目的是迅速去除硅片背面絕大部分的多余材料(加工余量的90%)����。精磨時,加工余量幾微米直至十幾微米,采用粒度2000?��!矗埃埃埃5慕饎偸拜?,軸向進給速度為0.5~10mm/min��。主要是消除粗磨時形成的損傷層����,達到所要求的厚度,在精磨階段����,材料以延性域模式去除�,硅片表面損傷明顯減小。3硅片磨削技術的原理當前主流晶圓減薄機的整體技術采用了In.feed磨削原理設計���。為了實現晶圓的延性域磨削����,提高減薄質量����,通過減小砂輪軸向進給速度實現微小磨削深度,因此,要求設備的進給運動分辨率小于0.1Ixm�����,進給速度1ixrn/min���。另外�����,為了提高減薄工藝的效率���,進給系統在滿足低速進給的前提下,要盡可能實現高速返回(見圖2)�����。

?

?

4國內外減薄機現狀

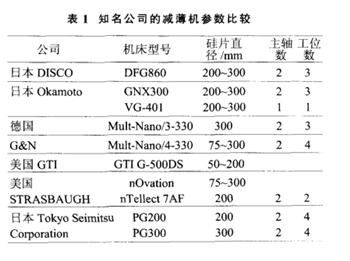

國外硅片超精密磨床制造起步較早���,發(fā)展迅速�,技術先進�����。其中美國、德國�����、日本等發(fā)達國家生產的硅片超精密磨床技術成熟�,代表著減薄機較高水平。國外知名公司的減薄機主要參數見表l����。目前國外生產的減薄機具有高精度、高集成化����、自動化、加工硅片大尺寸化��、超薄化等特點�����。

?

?

免責聲明:文章來源于網絡����,不代表本公司觀點����,如有侵權請聯系本網站刪除�。