硅拋光片全自動(dòng)濕法清洗設(shè)備的研制

硅拋光片濕法清洗原理

1.1APM(SC-1):NH4OH/H202/HzOSC-1是堿性溶液��,能去除顆粒和部分金屬雜質(zhì)���。由于h2o2氧化作用在硅片表面生成氧化膜��,該氧化膜又被NH4OH腐蝕��,腐蝕后立即又發(fā)生氧化��,氧化和腐蝕反復(fù)進(jìn)行����,因此附著在硅片表面的顆粒也隨腐蝕層而落入清洗液內(nèi)�����。si〇2的腐蝕速度隨NH4OH的濃度升高而加快�。Si的腐蝕速度隨NH4OH的濃度升高而快��。當(dāng)清洗洗液溫度升高�����,顆粒去除率也提高,在一定溫度下可達(dá)最大值�����,一般工藝溫度為60?75°C�。SC-1溶液濃度一般控制在稀濃度范圍內(nèi),這樣不但可以有效去除顆粒�����,而且可以防止表面微粗糙度增加�。通常,在SC-1的基礎(chǔ)上增加兆聲系統(tǒng)��,由于兆聲微水流的加速度作用���,可以增加顆粒去除效果���,能夠去除小于0.2um顆粒。

1.2HPM(SC-2):HCI/H202/H20

由于硅表面的氧化和腐蝕作用����,硅片表面的金屬雜質(zhì),將隨腐蝕層而進(jìn)入清洗液中,并隨去離子水的沖洗而被排除��。SC-2用于去除硅片表面的鈉�����、鐵����、鎂等金屬沾污。在室溫下能去除鐵和鋅�����。一般工藝溫度為65~85���。����。���。

1.3HF/HCI稀的HF/HC1溶液可以去除硅片表面的自然氧化膜���,同時(shí)去除表面的金屬沾污。一般工藝溫度為室溫���。

設(shè)備的組成及配置

2.1設(shè)備的組成

設(shè)備結(jié)構(gòu)外形如圖1所示�,硅拋光片全自動(dòng)濕法清洗設(shè)備采用全封閉��、模塊化結(jié)構(gòu)設(shè)計(jì)�。整機(jī)按功能模塊主要由PVC主體機(jī)架:自動(dòng)上料系統(tǒng):前置式自動(dòng)傳輸機(jī)械手;工藝槽體����;排風(fēng)系統(tǒng);ULPA凈化單元����;干燥系統(tǒng);管路系統(tǒng)���、氣路系統(tǒng)�;電氣硬件及軟件控制系統(tǒng):自動(dòng)隔離門����;化學(xué)液加熱、循環(huán)�、過濾系統(tǒng)�����;溫度��、壓力��、流量檢測(cè)控制系統(tǒng)�;化學(xué)液自動(dòng)供液系統(tǒng):自動(dòng)下料系統(tǒng)等部分組成���。

2.2設(shè)備配置

硅拋光片全自動(dòng)濕法清洗設(shè)備工作方向?yàn)樽筮M(jìn)右出���,工藝槽體呈單排排列,共由13個(gè)工位組成(見圖2)���。整機(jī)包括一套自動(dòng)上料系統(tǒng)�;3套石英水浴加熱兆聲循環(huán)溢流槽(SCI溶液)�����、1套石英常溫循環(huán)溢流槽(SC2溶液)�����、1套常溫循環(huán)溢流槽(HF/HC1溶液)、4套QDR快排槽����、一套兆聲溢流槽�����、一套干燥系統(tǒng)�。其中最左邊為上料位,最右邊為下料位��;配置3套傳輸機(jī)械手并設(shè)置于槽體前方獨(dú)立的區(qū)域����,負(fù)責(zé)上料位、工藝槽����、下料位間的傳輸處理。其中機(jī)械手1運(yùn)動(dòng)區(qū)域:上料位����、1號(hào)SC-1槽、2號(hào)QDR槽��、3號(hào)SC-1槽、4號(hào)SC-1槽��、5號(hào)QDR槽�����;機(jī)械手2運(yùn)動(dòng)區(qū)域:5號(hào)QDR槽~干燥系統(tǒng)���;機(jī)械手3運(yùn)動(dòng)區(qū)域:干燥系統(tǒng)到下料位����。三套機(jī)械手的交接工位為5號(hào)QDR槽和干燥工位��,以上傳輸機(jī)械手直接抓取PFA材質(zhì)標(biāo)準(zhǔn)片盒為脫鉤方式���。在上料位與1號(hào)槽�����、4號(hào)槽和5號(hào)槽����、10號(hào)槽和干燥工位之間分別安裝自動(dòng)隔離門進(jìn)行隔離��。設(shè)備上料及下料過程由人工手動(dòng)在設(shè)備左右兩側(cè)上下料位完成。

?

?

關(guān)鍵功能模塊的設(shè)計(jì)

3.1整機(jī)潔凈化結(jié)構(gòu)設(shè)計(jì)

整機(jī)內(nèi)部環(huán)境潔凈化控制����,是保證產(chǎn)品顆粒度技術(shù)指標(biāo)的關(guān)鍵技術(shù)之一。拋光片清洗工藝對(duì)設(shè)備內(nèi)部環(huán)境潔凈度提出了更高的要求�。主機(jī)材料選擇��、整體布局及結(jié)構(gòu)設(shè)計(jì)���、ULPA凈化等級(jí)�����、靜電的消除���、風(fēng)壓檢測(cè)與壓力平衡控制等因素是影響內(nèi)部環(huán)境潔凈度的重要因素。整機(jī)采用全封閉設(shè)計(jì)�����,避免外界環(huán)境對(duì)設(shè)備內(nèi)部的影響���。使用抗靜電PVC板作為機(jī)架的焊接材料�����,克服了PP材料強(qiáng)度低��,易產(chǎn)生靜電的缺點(diǎn)�;設(shè)備采用上部進(jìn)風(fēng)下部排風(fēng)布局方式,F(xiàn)FU安裝于制程區(qū)頂部�,引風(fēng)口安裝于臺(tái)面下部,凈化空氣與槽內(nèi)腐蝕氣體在臺(tái)面底部匯合后經(jīng)排風(fēng)口排出����,使凈化后的空氣全覆蓋片盒傳輸區(qū),同時(shí)制程區(qū)的不同區(qū)域之間安裝隔離門和隔離擋板�,防止凈化環(huán)境的交叉污染;具有進(jìn)風(fēng)壓力和排風(fēng)壓力的調(diào)節(jié)和檢測(cè)功能����,控制進(jìn)風(fēng)壓力、排風(fēng)壓力���、凈化

廠房環(huán)境壓力三者的壓力平衡����,防止不同區(qū)域氣體的交叉污染,同時(shí)通過靜電消除裝置��,消除環(huán)境中存在的靜電����,從而避免環(huán)境對(duì)晶圓片表面顆粒的影響。

3.2自動(dòng)上下料機(jī)構(gòu)

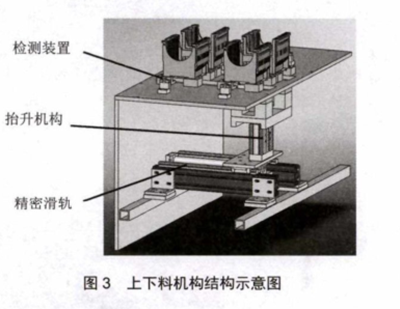

片盒上下料機(jī)構(gòu)結(jié)構(gòu)如圖3所示����。

?

?

上、下料機(jī)構(gòu)主要由精密滑軌��、抬升機(jī)構(gòu)�����、無桿氣缸��、導(dǎo)向氣缸����、片盒檢測(cè)裝置等組成���。工作原理如下:無桿氣缸前后平移�����,帶動(dòng)抬升機(jī)構(gòu)做前后運(yùn)動(dòng)���。導(dǎo)桿氣缸驅(qū)動(dòng)抬升機(jī)構(gòu)帶動(dòng)片盒抬升�����,脫離臺(tái)面和定位塊��,平移到所需工位��。采用雙導(dǎo)桿氣缸完成抬升�,雙導(dǎo)桿氣缸的特點(diǎn)主要是為保證片盒移動(dòng)過程的平穩(wěn)性�����。通過位置傳感器對(duì)片盒進(jìn)行精確位置檢測(cè)��。上料時(shí)�,導(dǎo)向氣缸帶動(dòng)抬升機(jī)構(gòu)完成抬升動(dòng)作,片盒脫離定位塊和臺(tái)面����;無桿氣缸向前滑動(dòng)����,將片盒放到上料位���,完成一次上料動(dòng)作���。下料時(shí),導(dǎo)向氣缸帶動(dòng)抬升機(jī)構(gòu)完成抬升動(dòng)作��,片盒脫離定位塊和臺(tái)面����;無桿氣缸向后滑動(dòng),將片盒放到下料位��,完成一次下料動(dòng)作��。

3.3石英水浴兆聲溢流槽

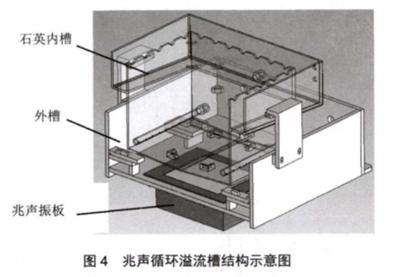

石英水浴加熱兆聲循環(huán)溢流槽結(jié)構(gòu)見圖4所示���。槽體分為內(nèi)、外槽結(jié)構(gòu)�����。內(nèi)槽為循環(huán)溢流石英裸槽,外槽為PVC槽�����,外槽底部安裝有兆聲換能器��,內(nèi)��、外槽通過DI水傳遞兆聲能量��。溶液從內(nèi)槽溢流口溢出后經(jīng)過循環(huán)泵��、在線加熱器��、過濾器��,通過石英槽體底部兩個(gè)注入管注入到槽體���。石英槽體結(jié)構(gòu)采用四面V型循環(huán)溢流結(jié)構(gòu)���。為了利于兆聲的起振、槽底部氣泡的排出��、槽體底部做成傾斜結(jié)構(gòu)��,相對(duì)底面的傾角為3°。在槽的底部兩側(cè)還設(shè)有兩個(gè)循環(huán)注入管�����,其上均與分布許多小孔���,其功能是保證循環(huán)更均勻����。

?

?

3.4傳輸機(jī)械手

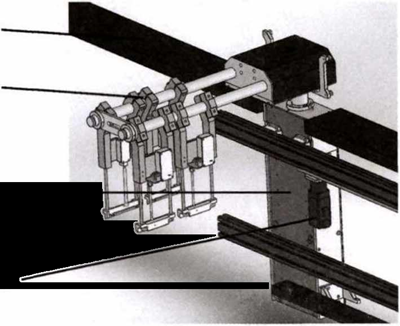

傳輸機(jī)械手安裝在相對(duì)清洗槽體完全獨(dú)立的空間��,保證傳輸精確性�����、位置準(zhǔn)確性及傳輸平穩(wěn)性��,實(shí)現(xiàn)片盒的多工位輸送功能��。傳輸機(jī)械手為前置懸臂式配置���,主要由平移機(jī)構(gòu)、升降機(jī)構(gòu)���、夾持機(jī)構(gòu)����、安全防護(hù)裝置等部分組成。結(jié)構(gòu)分別如圖5所示����。

?

?

圖5傳輸機(jī)械手結(jié)構(gòu)示意圖

平移機(jī)構(gòu)由伺服電機(jī)、齒輪����、齒條驅(qū)動(dòng),直線滾動(dòng)導(dǎo)軌導(dǎo)向�,實(shí)現(xiàn)機(jī)械手的水平運(yùn)動(dòng)。升降機(jī)構(gòu)由伺服電機(jī)����、滾珠絲杠、直線滾動(dòng)導(dǎo)軌等組成���,完成機(jī)械手在豎直方向的運(yùn)動(dòng)��;開夾機(jī)構(gòu)主要控制片盒的夾持和釋放�,通過電機(jī)驅(qū)動(dòng)����,帶動(dòng)轉(zhuǎn)臂旋轉(zhuǎn)��,以實(shí)現(xiàn)機(jī)械手對(duì)片盒的取放�����;傳輸機(jī)械手裝有安全防護(hù)裝置���,確保產(chǎn)品和人員的安全。

3.5QDR快排清洗槽

QDR快排槽的作用是用于實(shí)現(xiàn)對(duì)晶片表面殘存的化學(xué)藥液的去除和清洗�。其結(jié)構(gòu)如圖6所示。主要由噴淋裝置�����、勻流鼓泡板����、快排氣缸、自動(dòng)槽蓋�����、管路和管件等組成���。具有快排沖洗��、溢流漂洗及氮?dú)夤呐莨δ?���。槽體由PVDF板材焊接加工而成��。槽體頂部四周采用V型設(shè)計(jì)����,以增強(qiáng)溢流效果。DIW由槽體底部分兩路注入��,槽體內(nèi)安裝有帶網(wǎng)眼的勻流板��,用來承載花籃以及均勻流場�����;槽體頂部兩側(cè)安裝噴管和噴嘴����,實(shí)現(xiàn)頂部噴淋功能;氮?dú)庥蓜蛄靼迳系奈⒖鬃缘撞孔⑷?實(shí)現(xiàn)鼓泡功能,氮?dú)夤呐菰O(shè)有流量調(diào)節(jié)閥�,以實(shí)現(xiàn)對(duì)氮?dú)饬髁康木_控制�����。槽內(nèi)廢液通過快排氣缸快速排出�。

?

?

圖6QDR快排槽結(jié)構(gòu)示意圖

3.6干燥系統(tǒng)

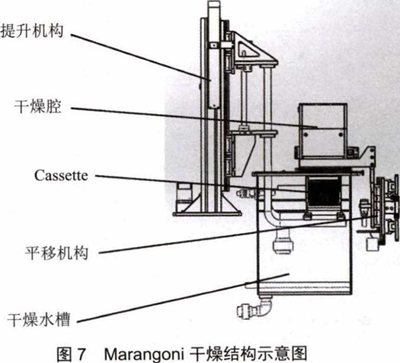

經(jīng)過清洗工藝后���,需要對(duì)晶片進(jìn)行干燥�。干燥后晶片表面不能留有“水印�����、水痕”及超出指標(biāo)范圍的顆粒物存在�����。本設(shè)備采用Marangoni干燥方式��,在降低金屬污染和顆粒的引入以及干燥速度等方面均達(dá)到較好的效果����,其結(jié)構(gòu)如圖7所示。

?

?

該方式基于Marangoni效應(yīng)���,利用IPA(異丙醇)與高純水不同的表面張力將晶圓表面的水分子吸收到干燥水槽內(nèi)以實(shí)現(xiàn)對(duì)晶片的干燥�。其結(jié)構(gòu)見圖7所示。主要由提升機(jī)構(gòu)�����、干燥腔����、平移機(jī)構(gòu)��、千燥水槽等部分組成��。千燥過程分三個(gè)階段:晶片脫水����、花籃脫水、減壓排風(fēng)千燥����。將硅拋光片利用機(jī)械手放置在干燥水槽定位裝置內(nèi),提升機(jī)構(gòu)將晶片以極慢的速度頂起��,使晶片脫離承載片盒并提升出水面進(jìn)入干燥腔����,同時(shí)�����,將N2通入至IPA霧化槽以鼓泡的形式傳至到水面��,依靠MARANGONI效應(yīng)產(chǎn)生的表面張力梯度�����,使晶片表面的水膜被剝離掉���,得到表面干燥和超潔凈的晶片。

3.7電氣控制系統(tǒng)

硅拋光片全自動(dòng)濕法清洗機(jī)電氣控制系統(tǒng)使用歐姆龍PLC的CP1H系列CPU單元�,此系列CPU單元配置4軸高速定位。本設(shè)備使用雙CPU單元組站����,可對(duì)8軸高速定位。機(jī)械手傳輸系統(tǒng)以及干燥控制系統(tǒng)選用松下A5系列電機(jī)及驅(qū)動(dòng)器�����。PLC主從站分別和HMI進(jìn)行通訊�。溫度控制系統(tǒng)和HMI通訊��,目標(biāo)溫度通過HMI傳輸給溫度控制系統(tǒng)�����,溫度控制系統(tǒng)將當(dāng)前槽體溫度傳輸?shù)紿MI,顯示給用戶�����。用戶可以直接在人機(jī)操作界面上進(jìn)行對(duì)溫度的設(shè)置與讀取。HMI可以將溫度數(shù)據(jù)再通過串口通訊傳輸給PLC,對(duì)溫度控制模塊進(jìn)行控制���。過程控制中的功能模塊包括:兆聲控制模塊�����、液體控制模塊�����、氣動(dòng)控制模塊�、通風(fēng)控制模塊���、去靜電模塊等���。這些模塊通過PLC的I/O單元讀取和發(fā)送信號(hào)來進(jìn)行控制���。

免責(zé)聲明:文章來源于網(wǎng)絡(luò),如有侵權(quán)請(qǐng)聯(lián)系作者刪除��。