雙真空室結(jié)構(gòu)磁控濺射臺的研制

1設(shè)計原理:

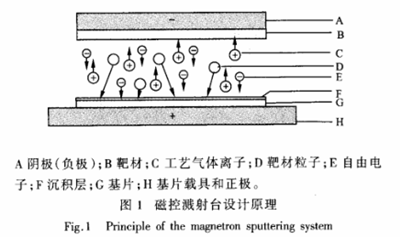

本文設(shè)計的磁控濺射臺使用陰極濺射的方法淀積薄膜���,將電壓的負極應(yīng)用于靶材,正極接于基架地��,基片裝在基片架上����,從而在靶材和基片之間形成一個負的電場。在電場中通人工藝氣體�,在一定的真空條件下���,工藝氣體原子就會電離出帶正電荷的離子和帶負電荷的電子�,如果工藝氣體是氬氣��,則有:Ar→Ar++e-�。電場的存在使氬離子加速向陰極移動�����,自由電子則移向正極�����。這個過程中�,加速電子跟更多的氬原子發(fā)生碰撞���,電子的動能使得受到碰撞的氬原子發(fā)生電離��。上述過程持續(xù)重復(fù)�,就能產(chǎn)生巨大數(shù)量的氬離子和電子�,在靶材和基片之間形成等離子區(qū)。等離子區(qū)中大量帶正電的氬離子飛向靶材��,因氬離子具有較大的質(zhì)量���,能量較大�,碰撞靶材后引起靶材原子逸出并沉積在基片上�����。圖1顯示了本設(shè)備的濺射成膜原理。

?

?

?

如果在陰極靶材背面合理地安裝一塊永久磁鐵��。磁鐵的磁場強迫自由電子作額外的螺旋運動���,就可以延長電子的移動路徑��,產(chǎn)生更高等級的分裂���,并使得等離子區(qū)具有更好的同質(zhì)性,能夠更好的利用靶材�,減少由濺射粒子引起的靶材再沉積的數(shù)量,避免弧光放電現(xiàn)象�。如果陰極是由非導(dǎo)體材料組成,則轟擊靶材的工藝氣體離子就不能被傳導(dǎo)電子中和����,濺射過程就會熄火,所以絕緣靶材或電介質(zhì)靶材不能使用直流源濺射��,而需要采用射頻濺射�。射頻濺射使用射頻電源(典型13.65MHz)來點燃等離子區(qū)�����。在射頻濺射的情況下,靶材交替地被帶正電的離子和帶負電的電子轟擊�,靶材粒子逸出后淀積于基片,離子轟擊靶材后被電子中和��。射頻濺射需要一個匹配器根據(jù)等離子區(qū)的阻抗自動調(diào)節(jié)射頻電源�����,使射頻電源的反射功率最小����。

2總體結(jié)構(gòu)設(shè)計:

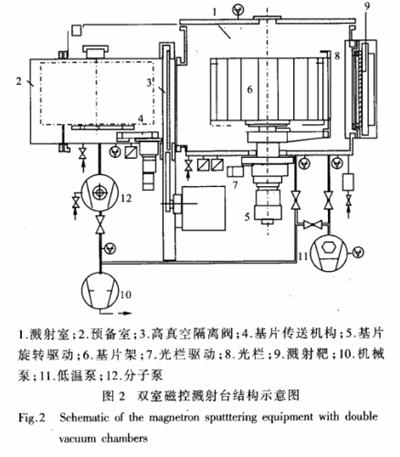

基于上節(jié)所述設(shè)計原理,本文的磁控濺射臺采用雙真空室結(jié)構(gòu)�,一個預(yù)處理室,一個濺射鍍膜室��。在預(yù)備室設(shè)計一個射頻刻蝕靶�,可以在鍍膜前對基片表面進行刻蝕清洗。為了滿足批量生產(chǎn)的要求����,設(shè)計一個基片架來裝載基片。通過調(diào)整基片架���,一次能夠裝載64片4英寸基片或30片8英寸基片�����。濺射鍍膜過程中����,通過基片架的均勻旋轉(zhuǎn),濺射材料在基片上均勻成膜����。由于裝卸基片時預(yù)備室處于大氣狀態(tài),所以使用二個高真空隔離閥將濺射室與預(yù)備室隔離��。當(dāng)基片裝卸完畢�,將預(yù)備室抽真空達到接近濺射室的真空度時,才打開高真空隔離閥�,將基片送人濺射室。濺射鍍膜過程中�,高真空隔離閥同樣

關(guān)閉。通過這樣的雙室結(jié)構(gòu)設(shè)計�,就能讓濺射室始終維持在高真空和高潔凈狀態(tài),提高鍍膜質(zhì)量����,同時可以減少淀積多層薄膜時濺射室抽高真空的時問,提高生產(chǎn)效率。環(huán)繞濺射室設(shè)計四個靶位����,三個直流靶���、一個射頻靶�����?���?芍苽涑砂胁牡母鞣N材料均可作為

薄膜材料安裝到四個靶上����。在適當(dāng)條件下同時打開兩個以上的濺射靶,就可以進行多元靶材共濺射��。在濺射的放電氣氛中加入氧��、氮或其它活性氣體����,就可沉積靶材物質(zhì)與氣體分子的化合物薄膜。

該磁控濺射臺的結(jié)構(gòu)示意圖如下圖2所示。

?

?

3工藝控制設(shè)計:

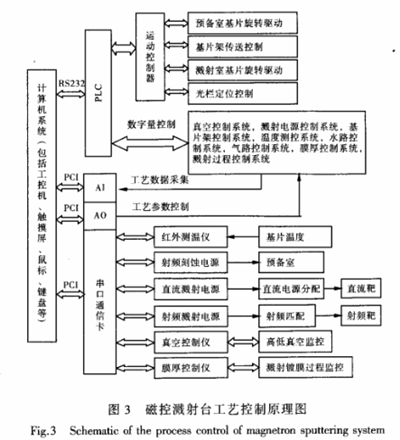

本文設(shè)計的磁控濺射臺大致可分為以下幾個工藝子系統(tǒng):

(1)真空控制系統(tǒng)��。包括真空閥控制系統(tǒng)��,真空泵控制系統(tǒng)�����,真空測量系統(tǒng)�����。

(2)濺射電源控制系統(tǒng)�����。包括直流濺射及直流電源分配系統(tǒng)�����,射頻濺射及射頻匹配系統(tǒng)����。

(31基片運動控制系統(tǒng)。包括基片架的傳送控制���,基片架的旋轉(zhuǎn)控制及定位控制���。

(4)濺射室溫控系統(tǒng)��。

(5)膜厚測量和控制系統(tǒng)。

(6)濺射工藝控制系統(tǒng)���。包括光欄控制��,靶的使用控制����,共濺射和反應(yīng)濺射等�。

(7)水路、氣路控制系統(tǒng)��。包括各路工藝氣體的傳送和流量控制����,各路冷卻水和溫水流量的測量和控制,壓縮空氣的供應(yīng)和控制等���。系統(tǒng)的組成原理如下圖3所示���。

?

?

由圖3可見��,磁控濺射臺的工藝控制系統(tǒng)涉及多路開關(guān)量控制���、多路模擬量控制、多路串行通信控制���,以及多路驅(qū)動控制��,系統(tǒng)較為復(fù)雜����。

免責(zé)聲明:文章來源于網(wǎng)絡(luò)�,不代表本公司觀點,如有侵權(quán)請聯(lián)系本網(wǎng)站刪除����。