晶體硅太陽電池制作流程

太陽電池基本結構:

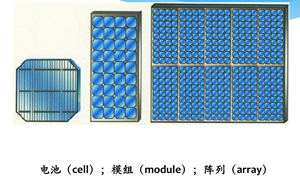

一個單一的晶體硅電池輸出電壓在0.5V左右���,而其最大輸出功率則與太陽電池效率和表面積有關��。如��,一個接受光面積約為100cm2�����,效率為15%的太陽電池的最大輸出功率僅為1.5W左右�����。達到一般應用要求��,必須將許多太陽電池串聯(lián)及并聯(lián)在一起����,形成所謂的模組(module)�����。并聯(lián)的目的是為了增加輸出功率����,串聯(lián)的目的在于提高輸出電壓,進一步的串聯(lián)或并聯(lián)則可形成

陣列安排(array)��。

?

?

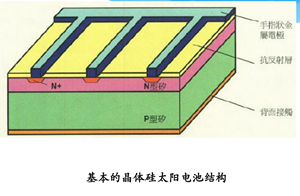

在一把的太陽電池應用系統(tǒng)上�����,還包括蓄電池(storagebattery)�����、功率調(diào)節(jié)器(powerconditioner)和安裝固定結構(mountingstructures)等周邊設施���,統(tǒng)稱為平衡系統(tǒng)(balanceofsystem)����。隨材料和制造技術不同�,太陽電池的架構會有不同變化,但最基本的結構可分為基板、PN二極管�、抗反射層、表面粗糙結構化和金屬電極等五個主要部分��。

?

?

為達到最佳的轉(zhuǎn)換效率��,主要考慮的因素有:減低太陽光的表面反射�����;減低任何形式的載流子再結合(carrierrecombination)�;金屬電極接觸最優(yōu)化。

基板:

在晶體硅太陽電池中�,以單晶硅能達到的能量轉(zhuǎn)換效率最高。要達到最優(yōu)的能量轉(zhuǎn)換效率����,所使用的基板的品質(zhì)最為關鍵,這里的品質(zhì)指基板應具有很好的結晶完美性��、最低的雜質(zhì)污染等��。就品質(zhì)的完美性而言�����,所有的結晶硅中以FZ硅片(FloatZoneSilicon)最佳,而CZ硅片次之��。在低成本的要求下����,多晶硅片(multicrystalline)甚至比單晶硅更為廣泛使用���。多晶硅片中的內(nèi)部缺陷���,例如晶界(grainboundaries)及差排(dislocation),使得能量轉(zhuǎn)換效率不如CZ單晶硅片��。

少數(shù)載流子的壽命是影響能量轉(zhuǎn)換效率的重要因素之一����。而晶體硅中少數(shù)載流子的壽命主要受金屬雜質(zhì)的影響,金屬雜質(zhì)越高��,壽命越短�����,能量轉(zhuǎn)換效率越低��。除了起始基板本身的金屬雜質(zhì)外,太陽電池的高溫制備過程中也會引入雜質(zhì)�����。除了嚴格控制制備過程以去除雜質(zhì)污染外����,另一重要技術是引入去疵技術(Getteringtechnology),去降低金屬雜質(zhì)對少數(shù)載流子壽命的影響��。此外���,利用氫氣鈍化處理(passivation)�����,也是提高能量轉(zhuǎn)換效率的有效方法�����。

最常用的晶體硅基板���,是P型摻雜,即添加硼(Boron)�����。當然,N型晶體硅也可以被用來當作基板�,只不過現(xiàn)有的太陽電池技術大多采用P型硅而設計。

使用電阻率較低的晶體硅基板��,會降低太陽電池的串聯(lián)電阻(seriesresistance)而導致的能量損耗�����,目前工業(yè)界常用的晶體硅基板的電阻率為0.5~30ohm·cm���。晶體硅基板的厚度也會影響太陽電池的效率。

?

?

表面結構粗糙化(Texturing):

?

?

逆金字塔(倒金字塔)狀的凹槽����,一般是利用NaOH或KOH堿性液對硅晶體表面進行蝕刻。

PN二極體是光伏效應的來源�,由高溫擴散產(chǎn)生。在P型晶體硅基板上做N型擴散����,或是在N型基板上做P型擴散而產(chǎn)生的。一般的N型擴散只有約0.5μm左右的厚度�����,而且是在基板做完粗糙化處理后才進行的。

除了將晶體硅表面做粗糙織構化之外�,在表面涂布抗反射層是降低反射損失的另一有效方式,即在硅晶體表面涂布一層低折射系數(shù)的透明材料�����。常用TiO2���、SiN�、SiO����、Al2O3、SiO2����、CeO2等。折射率為硅折射率的平方根最好����,厚度d=nλ/4最好,反射的情況可被降至最低����。

在太陽電池中���,金屬接觸必須被用來取出產(chǎn)生光電的載流子,而且這種作用必須是選擇性的���,即只允許一種形態(tài)的載流子由硅表面流向金屬�,但阻止另外一種形態(tài)的載流子流通��。

?

?

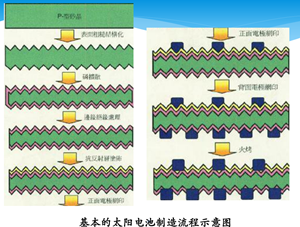

基本的太陽電池制造流程:1表面結構粗糙化�����,2磷擴散制作����,3邊緣絕緣處理�����,4抗反射層涂布����,5正面電極網(wǎng)印����,6背面電極網(wǎng)印

免責聲明:文章來源于網(wǎng)絡���,不代表本公司觀點�����,如有侵權請聯(lián)系作者刪除�。