真空鍍膜腔室�����,包括腔室門和對基板進行真空鍍膜的至少一個真空制程腔���,

真空制程腔設于腔室門內;大氣傳輸腔室��,包括至少一個對鍍膜后的基板進行散熱的大氣腔�;以及移動裝置,將基板移動至真空鍍膜腔室或者大氣傳輸腔室的輸

入端����;其中大氣傳輸腔室的數(shù)量少于真空鍍膜腔室的數(shù)量。每個大氣傳輸腔室對應設有至少兩個真空鍍膜腔室����。真空鍍膜腔室包括多個間隔設置的真空環(huán)境不同的真空制程腔和/或大氣傳輸腔室包括多個間隔設置的大氣環(huán)境不同的大氣腔��。真空鍍膜腔室和/或大氣傳輸腔室包括腔室門和真空閥�,腔室門設于真空鍍膜腔室和/或大氣傳輸腔室的端部�����,真空閥連通真空制程腔和/或大氣腔的內部和真空泵�����。真空鍍膜腔室可切換為大氣傳輸腔室�����,和/或�,大氣傳輸腔室可切換為真空鍍膜腔室���。真空鍍膜腔室和大氣傳輸腔室內均設有傳輸機構��,傳輸機構包括設于腔室內的磁性導軌以及傳送輥��;移動裝置設于真空鍍膜腔室和大氣傳輸腔室的同側端部����;真空鍍膜腔室和大氣傳輸腔室的兩側端部分別設置有移動裝置;

移動裝置的傳輸方向垂直于所述傳輸機構的傳輸方向���;

還包括基板架基板固定設于所述基板架上基板架與所述磁性導軌磁性連接����;所述基板架上設有與所述傳送輥連接的傳動軸��。移動裝置包括移動組件和與其連接的固定組件固定組件固定所述基板架移動組件驅動所述固定組件移動���。固定組件包括機架和設于其上的固定輥固定輥上設有允許所述傳動軸卡入的凹槽����;所述移動組件包括帶輪傳動件機架與所述帶輪傳動件的傳動帶連接����。固定組件還包括與所述固定輥對應設置的鎖緊氣缸鎖緊氣缸固設于所述機架上鎖緊氣缸推動所述基板架以將所述傳動軸固定鎖緊在所述凹槽中。

1.提供的真空鍍膜設備���,其包括:真空鍍膜腔室����,包括腔室門和對所述基板

進行真空鍍膜的至少一個真空制程腔真空制程腔設于所述腔室門內;大氣傳輸腔室���,包括至少一個對鍍膜后的所述基板進行散熱的大氣腔��;以及移動裝置����,將所述基板移動至所述真空鍍膜腔室或者所述大氣傳輸腔室的輸入端�;其中所述大氣傳輸腔室的數(shù)量少于所述真空鍍膜腔室的數(shù)量。通過設置鍍膜真空室的數(shù)量大于大氣傳輸腔室的數(shù)量��,使得同一大氣傳輸腔室可輸入不同真空鍍膜腔室內的基板�����,由此提高了大氣傳輸腔室的利用率�����,從而提高了鍍膜設備的生產效率����。

2.提供的真空鍍膜設備真空鍍膜腔室可切換為所述大氣傳輸腔室�,和/或大氣傳輸腔室可切換為真空鍍膜腔室。通過設置各個腔室的環(huán)境可切換��,可使其滿足不同的生產需求,根據(jù)相應的需求制定各個腔室的環(huán)境���,可根據(jù)真空鍍膜腔室與大氣傳輸腔室的傳輸速度比選擇設定真空鍍膜腔室和大氣傳輸腔室的數(shù)量����,由此進一步提高了該鍍膜設備的適用性和生產效率�����。

3.提供的真空鍍膜設備��,移動裝置包括移動組件和與其連接的固定組件��,固定組件固定基板架��,移動組件驅動固定組件移動�����;固定組件包括機架和設于其上的固定輥�,固定輥上設有允許傳動軸卡入的凹槽;移動組件包括帶輪傳動件��,機架與帶輪傳動件的傳動帶固定連接;固定組件還包括與固定輥對應設置的鎖緊氣缸���,鎖緊氣缸固設于機架上����,鎖緊氣缸推動基板架向固定輥移動以將傳動軸固定鎖緊在凹槽中�。通過設置凹槽和鎖緊氣缸將基板架固定鎖緊于移動組件上,并通過移動組件的移動實現(xiàn)基板架在各個腔室之間的移動�����,由此提高了設備的自動化���,減少人工搬運����,提高生產效率�。

?

?

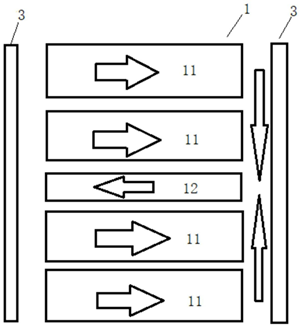

圖1

?

?

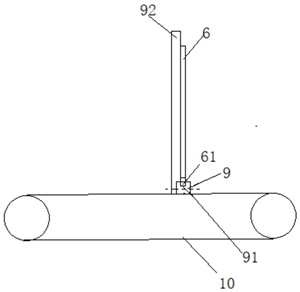

圖2

?

?

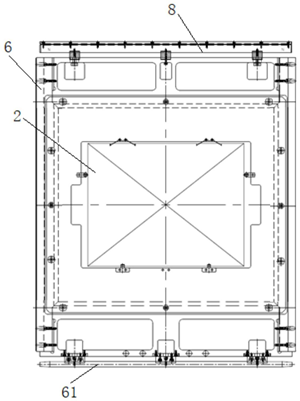

圖3

?

?

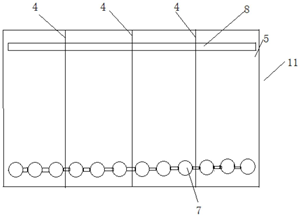

圖4

?

?

圖5

圖1為本發(fā)明的真空鍍膜設備的結構示意圖;

圖2為圖1所示的移動裝置的側視圖����;

圖3為本發(fā)明基板架的結構示意圖�����;

圖4為本發(fā)明的真空鍍膜腔室的結構示意圖;

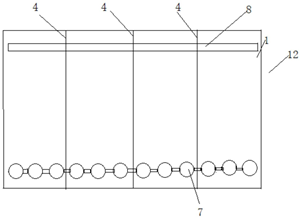

圖5為本發(fā)明的大氣傳輸腔室的結構示意圖����。

附圖標記說明:

1-大氣腔;11-真空鍍膜腔室�;12-大氣傳輸腔室;2-基板�����;3-移動裝置�����;4-腔室間隔件����;5-真空制程腔;6-基板架����;61-傳動軸;7-傳送輥����;8-磁性導軌�;9-固定輥�����;91-凹槽���;92-框型機架���;10-移動組件。

如圖1所示����,其包括真空鍍膜腔室11、大氣傳輸腔室12和移動裝置3���,其中真空鍍膜腔室11和大氣傳輸腔室12并行設置���,并行設置指并列平行設置,在真空鍍膜腔室11和大氣傳輸腔室12的兩端分別設有移動裝置3�,移動裝置3用于將基板2移動至真空鍍膜腔室11的輸入端或者大氣傳輸腔室12的輸入端,實現(xiàn)基板2的上下料或者在真空鍍膜腔室11和大氣傳輸腔室12之間的轉移�。

真空鍍膜腔室11的設置數(shù)量大于大氣傳輸腔室12的設置數(shù)量;不同真空鍍膜腔室11的基板2依次輸出至大氣傳輸腔室12���,并經由大氣傳輸腔室12對外輸出���。其中參見附圖1的真空鍍膜設備設有一個大氣傳輸腔室12和與其對應設置的四個真空鍍膜腔室11,四個真空鍍膜腔室11內的基板2經過各真空鍍膜腔室11進行鍍膜處理后依次進入同一個大氣傳輸腔室12中�����,由此提高了大氣傳輸腔室的利用率���,同時提高了單位時間內的產量�����。其中大氣傳輸腔室12不限于只設有一個����,其也可設置為多個����,每個大氣傳輸腔室12分別對應設有至少兩個真空鍍膜腔室11。

其中真空鍍膜腔室11包括多個間隔設置的真空環(huán)境不同的真空制程腔5和/或大氣傳輸腔室12包括多個間隔設置的大氣環(huán)境不同的大氣腔1����。當然���,也可設置多個真空制程腔5內的真空環(huán)境均相同用于對單個或同時對多個基板進行同時鍍膜處理;當然�����,也可設置多個大氣腔1的大氣環(huán)境均相同用于對單個或者同時對多個基板進行散熱處理�。

如圖4所示,真空鍍膜腔室11包括腔室門和對基板2進行真空鍍膜的至少一個真空制程腔5���,真空制程腔5設于腔室門內����,的真空鍍膜腔室11內設置有至少一個腔室間隔件4用于將其分隔成多個真空制程腔5����。當然也可不設置腔室間隔件,此時真空鍍膜腔室11只包含一個真空制程腔5�。

其中各個真空真空制程腔5內的真空環(huán)境可通過設于其內設置的溫度調裝置、濕度調節(jié)裝置以及真空調節(jié)裝置進行相應的溫度��、濕度和真空度的調節(jié)����,其中的每個真空鍍膜腔室11均分別至少包括兩個真空環(huán)境不同的低真空制程腔和高真空制程腔����。其中各個真空鍍膜腔室11內的真空環(huán)境可以設置為相同���,其中相同是指每個真空鍍膜腔室11的真空制程腔5的設置數(shù)量和真空環(huán)境均設置為相同;例如用于對同一種產品進行鍍膜處理時��,可將各個真空鍍膜腔室11內的真空環(huán)境調節(jié)為相同���。當然�����,當需要對不同產品同時進行鍍膜處理時����,也可設置部分或者全部真空鍍膜腔室11的真空環(huán)境不同���,其中不同指各個真空鍍膜腔室11之間的真空制程腔的數(shù)量和/或環(huán)境可以設置為不同�。如圖5所示��,大氣傳輸腔室12包括腔室門和對基板2進行散熱處理的至少一個大氣腔1,大氣腔1設于腔室門內��,的大氣傳輸腔室12內設置有至少一個腔室間隔件4用于將其分隔成多個大氣腔1�����。當然也可不設置腔室間隔件��,此時大氣傳輸腔室12只包含一個大氣腔1�。其中各個大氣腔1內的大氣環(huán)境可通過設于其內設置的溫度調裝置和濕度調節(jié)裝置進行相應的溫度和濕度的調節(jié)。

其中的真空鍍膜腔室11設有真空閥��,腔室門設于真空鍍膜腔室11的兩個端部�,真空閥連通各真空制程腔5和真空泵。其中通過真空泵對各真空制程腔5抽真空�����,當然各真空制程腔5內還設有對其內的真空度進行檢測的真空表�����。

大氣傳輸腔室12也可設有真空閥�,腔室門設于腔室的端部,真空閥連通各大氣腔1和真空泵,此時��,各大氣腔1內也可設有對其內的真空度進行檢測的真空表�。由此可使得每個大氣腔1均可實現(xiàn)其內部真空環(huán)境的調節(jié),即可通過調節(jié)其內部環(huán)境使該大氣傳輸腔室12切換成真空鍍膜腔室11��,由此����,當需要更多數(shù)量的真空鍍膜腔室時將其切換成真空鍍膜腔室以滿足不同的生產需求�。也可對真空鍍膜腔室11內的各個真空制程腔5的環(huán)境進行調節(jié),使該真空鍍膜腔室11切換成大氣傳輸腔室12�����,由此當需要更多數(shù)量的大氣傳輸腔室時�,可將其切換成大氣傳輸腔室滿足不同的生產需求。真空鍍膜腔室11和大氣傳輸腔室12內分別設有傳輸機構�����,基板2固定設于基板架6上�����,其中基板架6與傳輸機構傳動連接。如圖1所示�,的移動裝置3的傳輸方向垂直于傳輸機構的傳輸方向。

其中如圖2-3所示��,的基板2采用豎直傳輸?shù)姆绞?/span>����,因此固定基板2的基板架6也同樣豎直設置,因此�,傳輸機構包括設于真空鍍膜腔室11或者大氣傳輸腔室12底部的傳送輥7和設于真空鍍膜腔室11或者大氣傳輸腔室12上部的磁性導軌8,基板架6與磁性導軌8磁性連接�����。傳送輥7由驅動機構驅動旋轉�,基板架6底部設有傳動軸61,傳動軸61與傳送輥7傳動連接�����;通過傳送輥7旋轉帶動其上的傳動軸61水平移動���,磁性導軌8引導并限定

了基板架6的水平移動��。

如圖1所示�,的移動裝置設有兩個,分別設于真空鍍膜腔室11和大氣傳輸腔室12兩端���,分別為過渡移動裝置和上下料移動裝置��,其中移動裝置的移動方向垂直于真空鍍膜腔室11和大氣傳輸腔室12的傳輸方向布置��;上下料移動裝置設于真空鍍膜腔室11和大氣傳輸腔室12的左側�����,過渡移動裝置設于真空鍍膜腔室11和大氣傳輸腔室12的右側����;因此與之對應的的各真空鍍膜腔室11的左側為輸入端右側為輸出端�����,大氣傳輸腔室的右側為輸入端左側為輸出端���。

其中位于圖1左側的上下料移動裝置3用于將換料處的未處理基板2運輸至真空鍍膜腔室11左側的輸入端,同時將大氣傳輸腔室12內處理完成的基板2由大氣傳輸腔室12左側的輸出端運輸至換料處進行基板2的更換����;位于圖1右側的過渡移動裝置3用于將經過真空鍍膜腔室11鍍膜處理完成的基板2由真空鍍膜腔室11右側的輸出端運輸移動至大氣傳輸腔室12右側的輸入端。當然,作為可以變換的實施方式����,也可僅在圖1中右側設置有移動裝置3,用于將基板2自真空鍍膜腔室11的輸出端運輸至大氣傳輸腔室12的輸入端�。

各移動裝置均包括移動組件10和與其連接的固定組件,其中移動組件10包括電機以及傳動帶����,傳動帶由電機驅動運動。固定組件固定基板架6���,移動組件驅動固定組件移動����。其中固定組件包括框型機架92�、固定輥9和鎖緊氣缸,固定輥9上設有允許傳動軸61卡入的凹槽91����,其中固定輥9的軸線垂直于基板架6設置,凹槽91沿平行于基板架6方向延伸設于固定輥9的外周面���??蛐蜋C架92的底板與傳動帶固定連接,框型機架92底板上設有一排并列設置的固定輥9���,通過框型機架92的頂部設置有鎖緊氣缸(和可與真空鍍膜腔室11或者大氣傳輸腔室12中的磁性導軌對接的輔助磁性導軌�,鎖緊氣缸與凹槽91對應設置���,當基板架61從真空鍍膜腔室11或者大氣傳輸腔室12滑入凹槽91的上方后�,由鎖緊氣缸向下運動將基板架61鎖緊于凹槽91內��。

移動裝置3上還設有驅動基板架6沿垂直于傳動帶移動方向運動的推動件(��,推動件設于基板架6上遠離真空鍍膜腔室11或者大氣傳輸腔室12的一側�,用于將其上的基板架6推動進入真空鍍膜腔室11或者大氣傳輸腔室12中。其中推動件可為例如推動氣缸或者推動液壓缸�����。

還包括控制裝置���,其與真空泵、真空閥�、傳輸輥7的驅動機構、傳動帶的驅動電機�、推動件��、鎖緊氣缸等電連接����,用于控制上述機構的運動���。其中控制裝置可為PLC控制器�����。

本發(fā)明的工作過程為:

在左側人工上下料處通過人工將未處理基板2安裝于基板架6上�,并通過鎖緊氣缸將基板架6的傳動軸61卡設于上下料移動裝置上的固定輥9中�����;上下料移動裝置的傳動帶運動將基板架6傳輸?shù)较鄳恼婵斟兡で皇?/span>11的輸入端�,鎖緊氣缸打開,推動件將基板架6推動進入真空鍍膜腔室11中��,通過真空鍍膜腔室11內的傳送輥7帶動基板架6向輸出端運動���;基板架6由真空鍍膜腔室11的輸出端輸出至過渡移動裝置上����,并通過頂部鎖緊氣缸將基板架6鎖緊于過渡移動裝置的固定輥9中;過渡移動裝置的傳動帶運動將基板架6傳輸?shù)较鄳拇髿鈧鬏斍皇?/span>12的輸入端���,鎖緊氣缸打開�����,推動件將基板架6推動進入大氣傳輸腔室12中�����,通過大氣傳輸腔室12的傳送輥7帶動基板架6向輸出端運動�����;基板架6運動至大氣傳輸腔室12的輸出端�,重新回到上下料移動裝置上���,并由上下料移動裝置將其傳輸至人工上下料處進行卸料�����。

免責聲明:文章來源于網(wǎng)絡,不代表本公司觀點�����,如有侵權請聯(lián)系作者刪除。