化學氣相沉積裝置

有機金屬化學氣相沉積裝置達成上述目的���,其特征在于包括:

腔室����,提供對基板進行處理的處理空間����;氣體供給部���,向腔室的內(nèi)部供給處理氣體�����;以及基板支撐部��,配置于腔室的內(nèi)部����,具備安裝基板的收容槽,對基板進行加熱��;且在收容槽的內(nèi)側(cè)形成有安裝基板的安裝部��,在安裝部的邊緣與收容槽之間形成有中間槽���。在基板安裝到安裝部的情況下�,中間槽的寬度可被所述基板遮擋60%至95%����。

中間槽可形成為內(nèi)部的邊角具有棱角的形態(tài)。在此情況下�����,中間槽的寬度可為1mm至3mm。

從安裝部的上表面測定的中間槽的深度可相對于從基板支撐部的上表面測定的中間槽的深度而為40%至80%��。

進而��,基板可沿圓形的圓周面而在至少一部分具備平面��,收容槽具備從邊緣向內(nèi)側(cè)突出形成而防止基板旋轉(zhuǎn)的突出部�����。此時����,基板的平面可與突出部接觸。在此情況下����,基板的圓周面與平面接觸的角隅區(qū)域不與突出部接觸。突出部相對于安裝部的中心的圓周角度可相對小于基板的平面相對于安裝部的中心的圓周角度����。進而,能夠以可裝卸的方式配置突出部���?����;逯尾靠砂ò惭b基板并加熱的加熱器區(qū)塊���,從加熱器區(qū)塊的底部向上部形成插入槽,在插入槽的內(nèi)側(cè)具備測定加熱器區(qū)塊的溫度的熱電偶��。從加熱器區(qū)塊的底部測定的插入槽的高度可相對于加熱器區(qū)塊的高度而為60%至90%�����。

發(fā)明效果

根據(jù)具有上述構成的���,在基板支撐部的收容槽安裝基板的安裝部與收容槽的內(nèi)表面之間形成中間槽�����,由此引導如顆粒等的異物形成到中間槽�����,從而可防止在基板配置到收容槽時傾斜地配置的情況�����。

根據(jù)���,沿安裝基板的收容槽的內(nèi)側(cè)邊緣具備突出部而防止基板旋轉(zhuǎn)�,由此可防止基板卡入到收容槽的內(nèi)部或破損���。

?

?

圖1

?

?

圖2

?

?

圖3

?

?

圖4

?

?

圖5

?

?

圖6

?

?

圖7

?

?

圖8

?

?

圖9

?

?

圖10

?

?

圖11

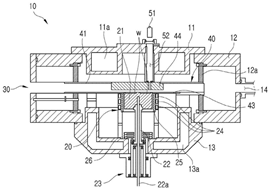

圖1是表示一實施例的有機金屬化學氣相沉積裝置的構造的剖面圖�。

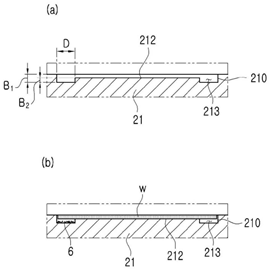

圖2是基板支撐部的俯視圖��。

圖3是基板支撐部的局部剖面圖�。

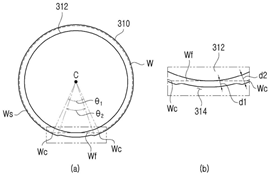

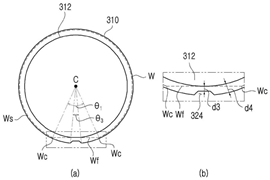

圖4至圖8是表示形成在基板支撐部的收容槽的突出部的各種實施例的俯視圖。

圖9是表示基板支撐部的內(nèi)部構造的剖面圖�。

圖10是以往裝置的基板支撐部的剖面圖。

圖11是以往裝置的基板支撐部的俯視圖��。

參照圖1���,有機金屬化學氣相沉積裝置(1000)具備腔室(10)��、基板支撐部(20)�、氣體供給部(30)及反應空間形成單元(40)��。

腔室(10)具備:腔室頂蓋(11),覆蓋腔室的上部���;外部壁部(12)�����,緊固到腔室頂蓋(11),覆蓋腔室的側(cè)部�;以及底部凸緣部(13),形成腔室的下部底面���。腔室頂蓋(11)可通過螺桿等緊固元件以可分離的方式緊固到外部壁部(12)�����,可在腔室頂蓋(11)形成冷卻流路(11a)���。冷卻流路(11a)以如下方式構成:供冷卻水或冷卻氣體等冷卻介質(zhì)流動,從而使因在腔室(10)內(nèi)的沉積制程中產(chǎn)生的高溫的熱而加熱的腔室(10)冷卻��。

在腔室頂蓋(11)設置有作為光學傳感器(51)的光測定通路而發(fā)揮功能的傳感器管(52)�����,光學傳感器用以光學測定在下文敘述的反應空間形成單元(40)內(nèi)沉積到基板上的薄膜。此處�,以如下方式構成:對傳感器管(52)導入吹掃氣體而防止反應氣體從反應空間形成單元(40)排出到傳感器管(52)。外部壁部(12)以緊固到腔室頂蓋(11)且覆蓋腔室(10)的側(cè)部的方式構成�。外部壁部(12)以如下方式構成:形成排氣孔(14),排氣孔(14)連接到排氣線����,從而在沉積制程結(jié)束后,通過排氣孔(14)與排氣線將殘留在反應空間形成單元(40)的反應氣體排出到腔室(10)的外部�����。

在外部壁部(12)的內(nèi)部還可配置內(nèi)部壁部(12a)�。內(nèi)部壁部(12a)以如下方式構成:以插入貫通的方式設置反應空間形成單元(40),從而可穩(wěn)定地設置反應空間形成單元(40)�。

在腔室(10)的下部設置底部凸緣部(13)?����?稍诘撞客咕壊?/span>(13)形成冷卻流路(13a)��。冷卻流路(13a)以如下方式構成:供冷卻水或冷卻氣體等冷卻介質(zhì)流動����,從而使因在腔室(10)內(nèi)的沉積制程中產(chǎn)生的高溫的熱而加熱的腔室(10)冷卻�。

在腔室的內(nèi)部配置安裝基板(W)的基板支撐部(20)���?����;逯尾?/span>(20)包括:加熱器區(qū)塊(21)��,安裝基板(W)并加熱���;軸(22)��,支撐加熱器區(qū)塊(21)并使其旋轉(zhuǎn)���;密封部(23)�����;以及感應加熱部(24)���,對加熱器區(qū)塊(21)進行加熱。

加熱器區(qū)塊(21)設置有多個收容槽(210����、220���、230)(參照圖2),以便可在上部面安裝多個基板(W)����。軸(22)以如下方式構成:一末端連接到加熱器區(qū)塊(21),另一末端貫通腔室(10)的底部凸緣部(13)而連接到配置在腔室(10)的外部的旋轉(zhuǎn)驅(qū)動部來支撐加熱器區(qū)塊(21)并使其旋轉(zhuǎn)�����。軸(22)以如下方式構成:在內(nèi)部設置熱電偶(22a)而測定由感應加熱部(24)加熱的加熱器區(qū)塊(21)的溫度來進行控制�����。之后詳細地對熱電偶(22a)配置到加熱器區(qū)塊(21)的內(nèi)部的構成進行說明��。

以在軸(22)與腔室(10)的底部凸緣部(13)之間設置密封部(23)來密封旋轉(zhuǎn)的軸(22)與底部凸緣部(13)之間的空間的方式構成�����。在密封部(23)填充流體密封件���,���,流體密封件可構成為通過磁性力而氣密地密封與外部的空隙的磁性流體密封件�����。

可在密封部(23)的上部設置隔熱部(26)�����,隔熱部包圍軸(22)�,防止在沉積制程過程中產(chǎn)生的高溫的熱傳遞到腔室(10)及密封部(23)���。

感應加熱部(24)以如下方式構成:例如��,由包圍加熱器區(qū)塊

(21)的感應線圈形成,從而對配置在感應加熱部(24)的內(nèi)側(cè)的加熱器區(qū)塊(21)進行加熱��?�?稍诟袘訜岵?/span>(24)與加熱器區(qū)塊(21)之間配置熱障壁(25)����。熱障壁(25)不僅防止由感應加熱部(24)加熱的加熱器區(qū)塊(21)的高溫的熱傳遞到所述腔室(10)的內(nèi)部,而且也可保護感應加熱部(24)免受加熱器區(qū)塊(21)的高溫的熱的影響�����。,熱障壁(25)例如可由對高溫穩(wěn)定且熱反射率較高的陶瓷原材料形成��。

在腔室的一側(cè)設置氣體供給部(30)����。氣體供給部(30)具備分別連接到多個供氣線的多個氣體供給埠,從多個氣體供給源向多個供氣線供給處理氣體����。有機金屬化學氣相沉積裝置(1000)具備設置到腔室(10)的內(nèi)部的反應空間形成單元(40)。

反應空間形成單元(40)包括設置到與腔室頂蓋對應的一側(cè)的上部板(41)�����、側(cè)部板(�����、及設置到與基板支撐部對應的一側(cè)的下部板(43)����,向反應空間形成單元供給反應氣體的一側(cè)與連通到排氣孔的一側(cè)開口。

反應空間形成單元(40)以如下方式構成:一側(cè)貫通腔室(10)的內(nèi)部壁部而緊固到氣體供給部(30),另一側(cè)連通到形成在外部壁部(12)的排氣孔(14)����。

可在反應空間形成單元的上部板(41)設置阻熱頂蓋(44)。阻熱頂蓋(44)設置到與加熱器區(qū)塊(21)對向的位置����,厚于上部板,朝向加熱器區(qū)塊(21)的上部面突出���,因此可更小地形成安裝在加熱器區(qū)塊(21)的基板(W)上的反應空間��。

阻熱頂蓋(44)與上部板(41)緊固成一體��,為了使更換容易�,以可與上部板(41)分離的方式構成����。阻熱頂蓋(44)例如可由對高溫穩(wěn)定且熱反射率較高的陶瓷材質(zhì)形成。

腔室(10)的內(nèi)部溫度達到1000℃以上的高溫���,故而通過利用陶瓷原材料形成包覆加熱器區(qū)塊(21)的熱障壁(25)及阻熱頂蓋(44)而構成為對高溫穩(wěn)定。由此�����,通過熱反射率較高的阻熱頂蓋(44)可有效率地對基板進行加熱,同時可有效率地減少加熱基板所需的功耗�����。在基板上生長薄膜的過程中�����,在因沉積制程的化學反應而集中地產(chǎn)生副產(chǎn)物的位置設置阻熱頂蓋來延長零件的更換周期����,由此可提高生產(chǎn)效率。

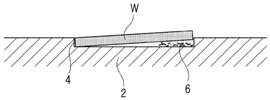

有機金屬化學氣相沉積裝置以如下方式構成:在基板支撐部的收容槽安裝基板的情況下�,可防止因會形成到收容槽的顆粒等而傾斜地配置基板的情況。

圖2是加熱器區(qū)塊(21)的俯視圖�,圖3是加熱器區(qū)塊(21)的局部剖面圖。圖3的(A)表示收容槽(210)�����,圖3的(B)表示在收容槽(210)安裝有基板(W)的狀態(tài)���。

參照圖2及圖3�����,有機金屬化學氣相沉積裝置(1000)在加熱器區(qū)塊(21)具備收容基板(W)的收容槽(210����、220、230)��。收容槽(210�����、220��、230)在圖中表示為3個�,但并不限定于此,可適當?shù)卣{(diào)節(jié)�。

可在收容槽(210、220����、230)的內(nèi)側(cè)形成安裝基板(W)的安裝部(212、222�、232),在安裝部(212��、222����、232)的邊緣與收容槽(210、220���、230)之間形成中間槽(213)���。

在收容槽(210、220�、230)的內(nèi)側(cè),在以特定長度朝向上部突出形成的安裝部(212����、222、232)的上表面安裝基板(W)���,在此情況下�,在基板(W)的邊緣區(qū)域的下部定位中間槽(213)��。

此時���,平坦地形成安裝部(212�、222、232)的上表面�����,因此在安裝部(212����、

222、232)的上表面安裝基板(W)的情況下���,不會在基板(W)的下表面與安裝部

(212�����、222�����、232)的上表面之間產(chǎn)生空間�����。由于不會在基板(W)與安裝部(212�����、222��、232)之間產(chǎn)生空間����,因此可防止流入處理氣體而產(chǎn)生顆粒��、粉末等異物的情況���。

中間槽(213)可像圖中所示一樣形成為內(nèi)部的邊角具有棱角的形態(tài)�����。在此情況下����,中間槽(213)的側(cè)剖面形成為具有棱角的四邊形等多邊形形態(tài)�,因此非常易于形成具有相對小于無棱角的單純?yōu)閳A形的形態(tài)的寬度的槽。與圓形形態(tài)相比�,具有棱角的四邊形形態(tài)在中間槽(213)的內(nèi)側(cè)具有相對較廣的表面積,因此易于附著顆粒而可不使顆粒露出到中間槽(213)的外部��。進而�����,也可期待中間槽(213)的具有棱角的邊角部分阻礙顆粒移動的效果。

其結(jié)果���,如圖3的(b)所示�����,即便處理氣體流入到基板(W)的下部����,大部分顆粒等異物也形成到中間槽(213)的內(nèi)側(cè)�。尤其,中間槽(213)的邊角形成為具有棱角的形態(tài)�,因此顆粒等無法沿具有棱角的邊角上升而移動,而是聚集到中間槽(213)的底面�。因此,不會像以往一樣在安裝基板(W)的面形成顆粒等��,因此在基板(W)安裝到收容槽(210��、220��、230)的內(nèi)部的情況下,可防止基板(W)傾斜�����。

在基板(W)安裝到安裝部(212���、222�、232)的上表面的情況下����,以基板(W)的邊緣最大限度地與收容槽(210���、220���、230)鄰接的方式配置。即�����,以略微大于基板(W)的外徑的方式設定收容槽(210����、220、230)的內(nèi)部直徑�����。在此情況下,基板(W)的邊緣像圖中所示一樣遮擋中間槽(213)的寬度(D)的大部分���。例如���,基板(W)可遮擋中間槽(213)的寬度(D)的50%以上,優(yōu)選為基板(W)可遮擋中間槽(213)的寬度(D)的60%至95%左右�。在中間槽(213)的寬度(D)的大部分被基板(W)遮擋的情況下,可減少流入到中間槽(213)的處理氣體的量�,從而可抑制顆粒的產(chǎn)生。

根據(jù)實驗�����,中間槽(213)的寬度(D)���、或安裝部(212���、222、232)的邊緣與收容槽(210�����、220、230)的內(nèi)側(cè)面之間的距離(D)可為大致1mm至3mm�����,且可為大致2mm����。可由構成基板支撐部(20)的加熱器區(qū)塊(21)的上表面(21a)至中間槽(213)的底部的深度(B1)���、及安裝部(212、222���、232)的上表面至中間槽(213)的底部的深度(B2)定義中間槽(213)的深度��。在此情況下��,安裝部(212�、222�、232)的上表面至中間槽(213)的底部的深度(B2)可相對于加熱器區(qū)塊(21)的上表面21a至中間槽(213)的底部的深度(B1)而為大致40%至80%。

可知在像上述內(nèi)容一樣設定中間槽(213)的深度的情況下�����,由中間槽(213)實現(xiàn)的顆粒引導效果最優(yōu)異。

有機金屬化學氣相沉積裝置以如下方式構成:在基板支撐部的收容槽安裝基板的情況下�����,可通過防止基板旋轉(zhuǎn)而防止基板卡入到收容槽或破損����。以下,具體地進行說明��。

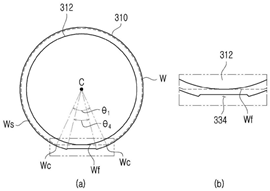

圖4至圖8是表示形成在基板支撐部(20)的收容槽(310)的突出部的各種實施例的俯視圖���。即����,�����,為了防止基板(W)在收容槽(310)的內(nèi)側(cè)旋轉(zhuǎn)��,具備從收容槽(310)的邊緣向內(nèi)側(cè)突出形成而防止基板(W)旋轉(zhuǎn)的突出部��。在此情況下,基板(W)可沿圓形的圓周面(Ws)而在至少一部分具備平面(Wf)�����,在基板的圓周面(Ws)與平面(Wf)接觸的區(qū)域形成角隅區(qū)域(Wc)��。在圖4至圖8中�����,(a)圖是收容槽(310)的俯視圖�����,(b)圖是(a)圖中的虛線區(qū)域的放大圖���。

參照圖4,突出部(314)從收容槽(310)的邊緣向內(nèi)側(cè)突出形成����。此時,所

述基板(W)可像上述內(nèi)容一樣沿圓周而在至少一部分形成平面(Wf)���,突出部(314)以與平面(Wf)接觸的方式配置����。

即,在以往技術中��,基板的角隅區(qū)域與收容槽的邊緣接觸而基板的角隅區(qū)域卡入到收容槽���,在中���,為了解決上述問題,以與基板(W)的平面(Wf)接觸的方式配置突出部(314)��。因此���,在中�����,基板(W)的角隅區(qū)域(Wc)不與突出部(314)接觸��,從而可防止角隅區(qū)域(Wc)卡入到突出部(314)的情況����。

為此���,在基板(W)安裝到安裝部(312)的情況下��,以相對小于基板(W)的平面(Wf)相對于安裝部(312)的中心(C)的圓周角度(θ1)的方式形成突出部(314)相對于安裝部(312)的中心(C)的圓周角度(θ2)��。

如果突出部(314)相對于安裝部(312)的中心(C)的圓周角度(θ2)相對大于基板(W)的平面(Wf)相對于安裝部(312)的中心(C)的圓周角度(θ1)�����,則無法防止基板(W)的角隅區(qū)域(Wc)與突出部(314)接觸����。在此情況下,會像上述內(nèi)容一樣產(chǎn)生基板(W)的角隅區(qū)域(Wc)卡入到突出部(314)的現(xiàn)象����。

因此,在中�����,為了防止基板(W)的角隅區(qū)域(Wc)卡入到突出部(314)��,以相對小于基板(W)的平面(Wf)相對于安裝部(312)的中心(C)的圓周角度(θ1)的方式形成突出部(314)相對于安裝部(312)的中心(C)的圓周角度(θ2)��。

有機金屬化學氣相沉積裝置(1000)從基板(W)的側(cè)面供給處理氣體�����。如果從基板(W)的上側(cè)或下側(cè)供給處理氣體���,則基板(W)不旋轉(zhuǎn)�����,但如果像一樣從基板(W)的側(cè)面供給處理氣體�,則基板(W)會旋轉(zhuǎn)���。尤其���,如果為了抑制處理氣體之間的寄生反應而提高處理氣體的氣體噴射速度,則基板(W)更容易旋轉(zhuǎn)����。

因此,在有機金屬化學氣相沉積裝置(1000)中���,即便從基板(W)的側(cè)面供給處理氣體�,除基板(W)的角隅區(qū)域(Wc)以外的平面(Wf)的至少一部分與突出部(314)接觸而也最大限度地防止基板(W)旋轉(zhuǎn)�����,進而,可防止基板(W)的角隅區(qū)域(Wc)卡入到突出部(314)���?��;?/span>(W)的圓周面(Ws)與平面(Wf)接觸的角隅區(qū)域(Wc)容易破損或損傷,但在中�����,以不使角隅區(qū)域(Wc)與突出部(314)接觸的方式配置突出部(314)����,因此可最大限度地防止基板(W)損傷或破損。中間槽(213)的寬度���、或安裝部(312)的邊緣與收容槽(310)的內(nèi)側(cè)面之間的距離因突出部(314)而發(fā)生變化�。

在無突出部(314)的區(qū)域���,中間槽(213)的寬度(d2)可像上述內(nèi)容一樣形

成為大致1mm至3mm���,與此相反,在形成有突出部(314)的區(qū)域��,中間槽(213)的寬度(d1)形成為相對小于寬度(d2)�。在形成有突出部(314)的區(qū)域,中間槽(213)的寬度(d1)會相當于無突出部(314)的中間槽(213)的寬度(d2)的大致一半左右�����。在此情況下��,在形成有突出部(314)的區(qū)域�����,固定地保持中間槽(213)的寬度(d1)�。

圖4的實施例的構成可防止基板(W)旋轉(zhuǎn),但在基板(W)與突出部(314)接

觸的情況下��,突出部(314)的面與基板(W)的邊角接觸���,從而防止卡入現(xiàn)象的效果降低�����。具有突出部(314)的耐久性相對較弱的特性���。

圖5表示另一實施例的突出部(324)����。

參照圖5�����,突出部(324)從收容槽(310)的邊緣向內(nèi)側(cè)突出形成�。圖5的突

出部(324)的形狀與圖4的突出部的形狀相似,但其寬度及突出長度存在差異��。

即��,在無突出部(324)的區(qū)域��,中間槽(213)的寬度(d2)像

上述內(nèi)容一樣形成為大致1mm至3mm�,與此相反,在形成有突出部(324)的區(qū)域���,中間槽(213)的寬度(d3)可相對小于寬度(d2)而為大致20%至40%左右����。即,可謂本實施例的突出部(324)呈較圖4的突出部更突出的形態(tài)��。能夠以相對小于圖4的突出部(314)的方式構成收容槽(310)的圓周方向上的突出部(324)的長度����。

與圖4的構成相比��,圖5的構成在基板(W)與突出部(324)接觸的情況下��,

突出部(324)的面與基板(W)的面接觸而基板的卡入程度減小��,尤其�����,突出部(324)的耐久性明顯地得到改善����。然而,在形成有突出部(324)的區(qū)域���,中間槽(213)的寬度(d3)相對變小����,從而基板的裝載/卸載的便利性及固定地保持基板的溫度的溫度梯度特性具有與圖4相似的特性。

圖5的突出部(324)也在基板(W)安裝到安裝部(312)的情況下����,以相對小于基板(W)的平面(Wf)相對于安裝部(312)的中心(C)的圓周角度(θ1)的方式形成突出部(324)相對于安裝部(312)的中心(C)的圓周角度(θ3)。之前已對此進行了詳述��,因此省略重復的說明���。

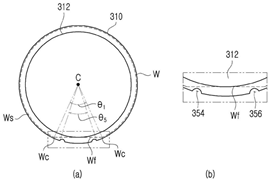

圖6表示又一實施例的突出部(334)����。

參照圖6�����,本實施例的突出部(334)在從收容槽(310)的邊緣的內(nèi)側(cè)突出的情

況下呈平行地突出的形態(tài)�����。即�����,突出部(334)與安裝部(312)之間的距離不像圖中所示一樣固定�,而是持續(xù)地發(fā)生變化����。

與圖4及圖5相比����,在圖6的實施例中,在形成有突出部(334)的區(qū)域����,中間槽(213)的寬度相對變小�,因此基板的裝載/卸載的便利性略微較低,但溫度梯度特性明顯地得到改善�。在基板(W)與突出部(334)接觸的情況下,突出部334)的面與基板(W)的面接觸���,從而表現(xiàn)出基板的卡入現(xiàn)象相對減少��,突出部的耐久性也得到改善的特性��。

圖6的突出部(334)也在基板(W)安裝到安裝部(312)的情況下����,以相對小于基板(W)的平面(Wf)相對于安裝部(312)的中心(C)的圓周角度(θ1)的方式形成突出部(334)相對于安裝部(312)的中心(C)的圓周角度(θ4)�。之前已對此進行了詳述��,因此省略重復的說明�。

圖7表示又一實施例的突出部(354�����、356)的構成��。

參照圖7����,沿收容槽(310)的邊緣的內(nèi)側(cè)具備一對本實施例的突出部(354、356)��。

沿收容槽(310)的邊緣的內(nèi)側(cè)而隔以特定距離具備一對突出部(354���、356)��,突出部(354�����、356)大致突出形成為具有特定的半徑的半圓形狀�、或曲線形狀���、彎曲(curved)形狀等�����。

在此情況下����,形成有突出部(354、356)的區(qū)域相對小于上述實施例����,故而基板的裝載/卸載特性相對變良好。在基板(W)與突出部(354�、356)接觸的情況下�����,突出部(354��、356)的面與基板(W)的面接觸而防止基板的卡入現(xiàn)象���,但突出部的耐久性相對變差�����,基板的外周面與加熱器區(qū)塊(21)之間的距離變遠���,因此基板的溫度梯度特性變差����。

在像圖7一樣具備一對突出部(354���、356)的情況下�,在基板(W)安裝到安裝部(312)時�,也以相對小于基板(W)的平面(Wf)相對于安裝部(312)的中心(C)的圓周角度(θ1)的方式形成一對突出部(354、356)相對于安裝部(312)的中心(C)的圓周角度(θ5)���。之前已對此進行了詳述����,因此省略重復的說明�����。

圖8表示又一實施例的突出部(344�����、346)的構成。

參照圖8���,與圖7的實施例相似地具備一對本實施例的突出部(344�����、346)��。然而���,本實施例的各突出部(344、346)以如下方式構成:在從收容槽(310)的邊緣突出的情況下�����,形成突出部(344����、346)的兩面的長度不同���。

即�,如圖所示���,第一突出部(344)以第一面(344A)長于第二面(344B)的方式構成����,相同地,第二突出部(346)以第三面(346A)長于第四面(346B)的方式構成���。第一突出部(344)的第一面(344A)與第二突出部(346)的第三面(346A)可沿假想線配置���。

在此情況下,形成有突出部(344���、346)的區(qū)域相對小于上述實施例���,故而基板的裝載/卸載特性相對變良好。在基板(W)與突出部(344����、346)接觸的情況下,突出部(344�、346)的面與基板(W)的面接觸,從而防止基板的卡入現(xiàn)象�����,耐久性也變良好。

在像圖8一樣具備一對突出部(344�����、346)的情況下���,在基板(W)安裝到安裝部(312)時���,也以相對小于基板(W)的平面(Wf)相對于安裝部(312)的中心(C)的圓周角度(θ1)的方式形成一對突出部(344、346)相對于安裝部(312)的中心(C)的圓周角度(θ6)����。之前已對此進行了詳述,因此省略重復的說明��。

圖4至圖8的突出部的構成也可一體地形成到收容槽����,但能夠以可裝卸的方式具備突出部。在此情況下�����,突出部可包括與區(qū)塊加熱器不同的材質(zhì)����。例如,突出部可由耐久性相對優(yōu)于加熱器區(qū)塊且耐熱的材質(zhì)制作���。如上���,在以可裝卸的方式構成突出部的情況下,在今后對基板支撐部進行維護等時���,可更快且容易地進行維護�����。

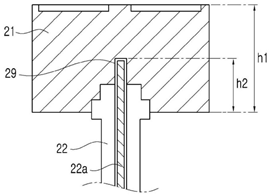

如上��,在基板支撐部(20)的加熱器區(qū)塊(21)的內(nèi)側(cè)具備測定加熱器區(qū)塊(21)的溫度的熱電偶(22a)����。圖9是表示加熱器區(qū)塊(21)的內(nèi)部構成的剖面圖�。

參照圖9,為了裝設熱電偶(22a)���,從加熱器區(qū)塊(21)的底部向上部形成

插入槽(29)�����,在插入槽(29)的內(nèi)部具備熱電偶(22a)�。在圖9中,軸’22’表示軸���。

此時����,熱電偶(22a)可對加熱器區(qū)塊(21)的溫度進行測定而推測由加熱器區(qū)塊(21)加熱的基板(W)的溫度�。因此,在加熱器區(qū)塊(21)的內(nèi)部與基板(W)鄰接地配置熱電偶(22a)會較為有利�。然而,如果為了實現(xiàn)這種配置而使從加熱器區(qū)塊(21)的底部測定的插入槽(29)的高度(h2)與加熱器區(qū)塊(21)的高度(h1)大致相似����、或設為90%左右以上,則用以加熱基板(W)的熱能會通過插入槽(29)排出到腔室(10)的外部�。這種情況會降低基板(W)的加熱效率而降低沉積到基板(W)的薄膜的品質(zhì)。在將從加熱器區(qū)塊(21)的底部測定的插入槽(29)的高度(h2)設為加熱器區(qū)塊(21)的高度(h1)的60%以下的情況下�����,存在如下缺點:與安裝晶片的加熱器區(qū)塊上表面的溫度的差異較大,因此不適于用作制程反饋溫度���。

因此,�,將從加熱器區(qū)塊(21)的底部測定的插入槽(29)的高度(h2)設為加熱器區(qū)塊(21)的高度(h1)的大致60%至90%左右,優(yōu)選為設為75%左

右�����。

在這種構成中�,插入槽(29)的高度(h2)相對于加熱器區(qū)塊(21)的高度(h1)而為大致90%以下,因此可抑制用以加熱基板(W)的熱能通過插入槽(29)排

出的情況��。如圖所示��,以在插入槽(29)的內(nèi)側(cè)不與插入槽(29)的上表面接觸的方式具備熱電偶(22a)�。因此,在加熱器區(qū)塊(21)旋轉(zhuǎn)的情況下��,也可防止熱電偶(22a)受損��。進而���,熱電偶(22a)配置到插入槽(29)的內(nèi)側(cè)而測定加熱器區(qū)塊(21)的溫度�,因此能夠以不根據(jù)基板(W)上部的環(huán)境改變的情況、例如處理氣體變化��、壓力變化�、溫度變化等環(huán)境變化而敏感地發(fā)生變化的狀態(tài)準確地測定加熱器區(qū)塊(21)的溫度。

免責聲明:文章來源于網(wǎng)絡���,不代表本公司觀點�����,如有侵權請聯(lián)系作者刪除����。