濾波器結(jié)構(gòu):

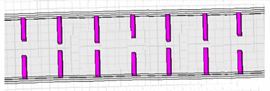

所設(shè)計的并聯(lián)電感耦合波導濾波器采用了三諧振器電感膜片耦合的結(jié)構(gòu)如圖1所示。

圖1濾波器結(jié)構(gòu)示意圖

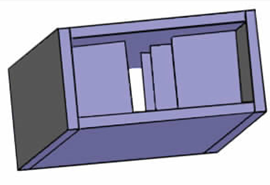

濾波器是四面封閉�、兩端開口的腔體結(jié)構(gòu)腔體內(nèi)部全部金屬化立體結(jié)構(gòu)如圖2所示。濾波器的設(shè)計尺寸為240mm×50mm×25mm頻率140GHz帶寬10GHz�����。

圖2濾波器立體結(jié)構(gòu)示意圖

濾波器工藝路線:

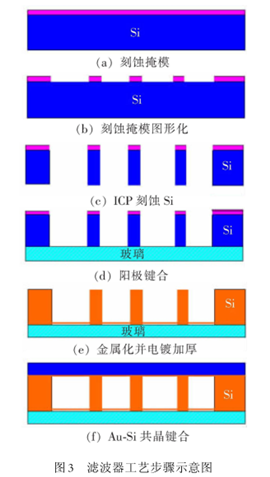

研制波導濾波器的工藝步驟如下(圖3)備片硅片厚800m??涛g掩模制備由于刻蝕深度達800m,刻蝕掩模需要使用厚度大于3m的氧化層或0.5m厚的鋁或鉻層。光刻:光刻腐蝕氧化層形成深槽刻蝕掩模����。刻蝕:ICP刻蝕硅刻蝕深度800m將硅片刻蝕穿通���。鍵合硅片去除刻蝕掩模后采用陽極鍵合技術(shù)封閉濾波器的底面���。金屬化濺射Au使硅結(jié)構(gòu)表面金屬化電鍍加厚金屬厚度3~8m。鍵合采用Au-Si共晶鍵合技術(shù)封閉濾波器的頂面,完成濾波器的芯片加工����。劃片通過劃片工藝獲得設(shè)計外形尺寸的THz濾波器樣品。

關(guān)鍵工藝技術(shù):

THz濾波器要求刻蝕深度深�、四面封閉、內(nèi)部金屬化等��。相較一般的體微加工工藝有其特殊性和難度主要的關(guān)鍵工藝技術(shù)有硅深槽刻蝕�����、腔體內(nèi)部金屬化和三層鍵合工藝�。

硅深槽刻蝕技術(shù):

采用等離子刻蝕機研究硅深槽刻蝕的兩個關(guān)鍵問題掩模的選擇和橫向腐蝕的控制�����。

試驗表明厚度大于3m的熱氧化硅或0.5m的金屬鋁或鉻膜可以滿足刻蝕硅通孔的要求同時深槽刻蝕需要提高刻蝕速率以滿足刻蝕800m硅通孔的要求。最終的工藝加工采用40m的熱氧化硅測試表明濾波器深槽刻蝕完成后剩余氧化層厚度約0.7m�����。結(jié)果表明,在濾波器研制所使用的氧化條件和刻蝕條件下刻蝕選擇比可以達到200~300��。其中熱氧化的次序為干氧濕氧干氧共三個循環(huán)所使用的ICP設(shè)備為AlcatelAMS100氧化設(shè)備為中國電子科技集團公司第48研究所的M5113-2W/UM����。

深槽結(jié)構(gòu)的表面金屬化:

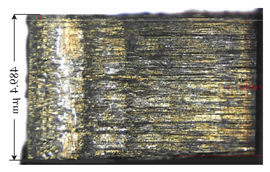

THz濾波器要求腔體內(nèi)部表面金屬化并且厚度超過3m以滿足低插損的要求。金屬化分兩步進行首先通過濺射或化學鍍的方法在硅結(jié)構(gòu)表面制作0.4m左右的電鍍種子層(圖4)然后通過電鍍將金屬層加厚到3~5m�����。

圖4腔體內(nèi)部金屬化(未電鍍加厚)照片

采用磁控濺射法制備金屬層時需要將硅基片傾斜放置并多次濺射使深槽結(jié)構(gòu)表面金屬覆蓋滿足要求��。采用化學鍍鎳或者其他金屬層的方法使深槽結(jié)構(gòu)的表面金屬化獲得了較好的結(jié)果�。

鍵合工藝:

為了獲得四面封閉的腔體結(jié)構(gòu)需要三層鍵合工藝(圖3)。首先進行硅-玻璃陽極鍵合鍵合的工藝條件包括溫度350電壓600V壓力6104Pa����。陽極鍵合后對腔體內(nèi)部和硅蓋板進行金屬化并電鍍加厚然后在鍵合臺上完成金-硅共晶鍵合鍵合的工藝條件包括鍵合壓力1105Pa真空度5105Pa鍵合溫度450鍵合時間30min���。

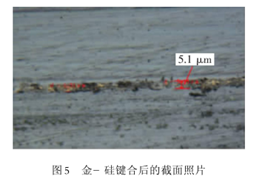

根據(jù)該工藝條件獲得了良好的鍵合結(jié)果金-硅鍵合后的濾波器截面圖如圖5。

?

結(jié)果:

采用上述工藝研制了THz濾波器樣品其內(nèi)部結(jié)構(gòu)圖如圖6所示該樣品的尺寸為245mm49mm16mm����。

圖6濾波器樣品圖

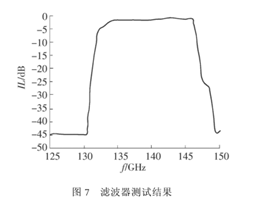

用12倍頻器、濾波器和功率計構(gòu)成的測試系統(tǒng)測試了所研制的濾波器性能結(jié)果如圖7所示,圖中縱軸為插損(IL)�����。

測試結(jié)果表明中心頻率為138GHz帶寬為15GHz插損小于3dB與設(shè)計值接近�。目前的主要問題是成品率較低中心頻率與設(shè)計值尚存在差異下一步工藝研究的重點是加工誤差控制和工藝流程的優(yōu)化。

免責聲明:文章來源于網(wǎng)絡(luò)�����,不代表本公司觀點�,如有侵權(quán)請聯(lián)系作者刪除。

?