1前言

等離子清洗技術(shù)被廣泛應(yīng)用于電子���、生物醫(yī)藥、珠寶制作�、紡織等眾多行業(yè),由于各個行業(yè)的特殊性�,需要針對行業(yè)需要,采用不同的設(shè)備及工藝。在電子封裝行業(yè)中���,使用等離子清洗技術(shù)����,目的是增強(qiáng)焊線/焊球的焊接質(zhì)量及芯片與環(huán)氧樹脂塑封材料之間的粘結(jié)強(qiáng)度�����。為了更好地達(dá)到等離子清洗的效果�����,需要了解設(shè)備的工作原理與構(gòu)造���,根據(jù)封裝工藝����,設(shè)計可行的等離子清洗料盒及工藝��。

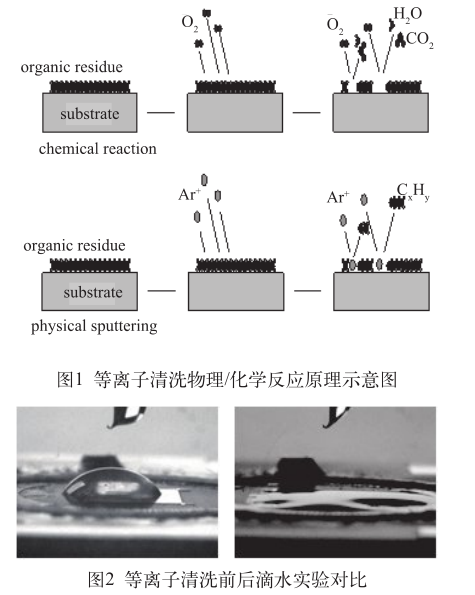

等離子清洗的工作原理是通過將注入氣體激發(fā)成等離子體�,等離子體由電子、離子���、自由基�、光子以及其他中性粒子組成。由于等離子體中的電子���、離子和自由基等活性粒子存在�,其本身容易與固體表面發(fā)生反應(yīng)�����。反應(yīng)類型可以分為物理反應(yīng)和化學(xué)反應(yīng)����,物理反應(yīng)主要是以轟擊的形式使污染物脫離表面,從而被氣體帶走�����;化學(xué)反應(yīng)是活性粒子與污染物發(fā)生反應(yīng)����,生成易揮發(fā)物質(zhì)再被帶走[1]。在實際使用過程中����,通常使用Ar氣來進(jìn)行物理反應(yīng),使用O2或者H2來進(jìn)行化學(xué)反應(yīng)����,其反應(yīng)原理示意圖如圖1所示。

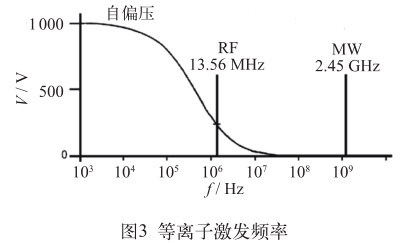

等離子清洗的效果通常用滴水實驗來直觀反應(yīng)����,如圖2所示,等離子清洗前接觸角約為56°��,等離子清洗后表面接觸角約為7°��。

在電子封裝中�,通常使用物理化學(xué)結(jié)合的方式進(jìn)行等離子清洗,以去除在原材料制造��、運(yùn)輸�、前工序中殘留的有機(jī)污染物及芯片焊盤和引線框架表面形成的氧化物。

等離子清洗設(shè)備的反應(yīng)室主要分為感應(yīng)耦合“桶式”反應(yīng)室�����、電容耦合“平行平板”反應(yīng)室����、“順流”反應(yīng)室三種��。目前國內(nèi)集成電路生產(chǎn)企業(yè)基本使用進(jìn)口設(shè)備��,采用第三種模式���,其具有均勻的等離子體區(qū)、射頻電源及匹配網(wǎng)絡(luò)不受負(fù)載影響���,不損傷敏感器件的優(yōu)點(diǎn)[2~3]�。

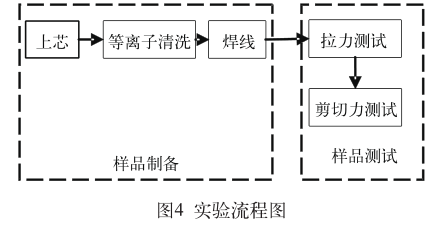

等離子按激發(fā)頻率分為射頻與微波�����,其頻率范圍的劃分如圖3所示��。目前在微電子行業(yè)廣泛使用的為射頻等離子體��。

在等離子清洗設(shè)備的使用過程中��,需要根據(jù)清洗產(chǎn)品的不同���,制定合理的清洗工藝�����,如射頻功率��、清洗時間�����、清洗溫度��、氣流速度等��,以達(dá)到最好的清洗效果����。本文針對TO220產(chǎn)品的鋁線鍵合工藝����,設(shè)計適合于功率器件鋁線鍵合的最佳等離子清洗工藝。

2實驗過程

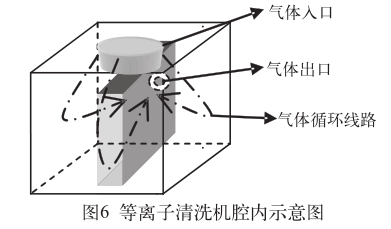

為了分析不同等離子清洗參數(shù)對鋁線鍵合的增強(qiáng)效果����,本研究的主要過程如圖4所示。樣品按標(biāo)準(zhǔn)貼片工藝進(jìn)行貼片���,之后根據(jù)實驗設(shè)計確定的9組參數(shù)進(jìn)行等離子清洗��,然后按標(biāo)準(zhǔn)焊線工藝焊線�,之后測試樣品的焊線拉力與焊球的剪切力。最后對測試結(jié)果進(jìn)行分析��。

2.1樣品制備

本實驗采用BYD4N60芯片�,芯片尺寸為3.20mm×3.58mm,鋁焊盤���,芯片背銀����。采用TO220純銅引線框架���,貼片所用焊料為93.15Pb5Sn11.5Ag��,貼片設(shè)備使用ASM-SD890A����,焊線使用0.3mm鋁線���,焊線設(shè)備為OE-360�����,等離子清洗使用設(shè)備為EUROPLASMA���。

2.2等離子清洗參數(shù)設(shè)計

本實驗采用射頻激發(fā)的Ar/H2混合氣體�,可以應(yīng)用在增強(qiáng)引線鍵合強(qiáng)度�。清洗時間不宜過長�,清洗時間過長的負(fù)面影響是Si3N4鈍化層的晶粒呈現(xiàn)出針狀和纖維狀[4]。因此�,選用Ar與H2的混合氣體。RF功率范圍200~400W���,時間180~600s�,流速50~150tor·s-1�����。

使用DOE方法設(shè)計了9組實驗參數(shù)����,如表1所示。

2.3等離子清洗實驗

等離子清洗效果除與等離子清洗設(shè)備的參數(shù)設(shè)置有關(guān)外����,也與樣品形狀及樣品的料盒有關(guān)���。在料盒選擇方面,一般選用鏤空料盒(如圖5所示)�,讓盡可能多的等離子氣體進(jìn)入到料盒內(nèi)部,并且不干擾等離子氣體的流動方向與流動速度�����。一般選用鋁合金材質(zhì)����,因為其具有良好的加工特性,同時質(zhì)量輕�����,便于運(yùn)輸��。玻璃和陶瓷材質(zhì)雖然在等離子清洗工藝中使用效果更佳����,但在工廠批量生產(chǎn)中不利于運(yùn)輸與操作。

本實驗使用的等離子清洗機(jī)為封閉腔型���,腔內(nèi)示意圖如圖6所示��。并排放置4個放置空引線框架料盒���,經(jīng)過等離子清洗后進(jìn)行滴水實驗發(fā)現(xiàn)��,中間位置料盒中引線框架的清洗效果優(yōu)于旁邊位置的料盒�����。因此,本實驗采用單料盒�,放置于如圖6中所示位置進(jìn)行實驗,以達(dá)到最優(yōu)清洗效果��。

2.4拉力和剪切力測試

使用DAGE4000進(jìn)行樣品的拉力測試�,測試時在料盒內(nèi)選取上中下各一條引線框架,每條引線框架上均勻選取10個測試點(diǎn)�,每組等離子清洗參數(shù)條件下獲得30個樣本值。

3實驗結(jié)果與討論

3.1等離子清洗參數(shù)

實驗獲得的焊線拉力的測試結(jié)果如圖7所示�。由圖7中可以看到,第5組樣品的拉力測試值具有相對最小方差與最高PpK值��,其次是第4組樣品�;第9組樣品雖然使用了最大功率、最長清洗時間與較大的氣體清洗流量,但實驗結(jié)果并不理想�。清洗功率與清洗時間超過理想的設(shè)定值時,一方面Si3N4鈍化層的晶粒會呈現(xiàn)出針狀和纖維狀���,另一方面���,會激發(fā)焊料內(nèi)的有機(jī)物揮發(fā)至氣流中,并在等離子清洗過程中覆蓋于芯片及引線框架表面��,形成二次污染�,從而影響焊接的強(qiáng)度。

由此確定���,適合于該料盒的鋁線產(chǎn)品的等離子清洗參數(shù)應(yīng)參考第5組設(shè)定參數(shù)��。

3.2放置空間對清洗效果的影響

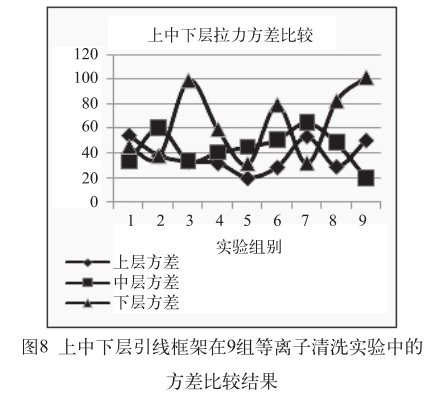

樣品在等離子清洗機(jī)腔體中的放置位置對等離子清洗效果也有明顯影響��。比較分別位于上中下三層的引線框架的引線拉力測試數(shù)據(jù)����,結(jié)果如圖8所示���。

從圖8中可以看出���,上層引線框架獲得了更穩(wěn)定的拉力測試結(jié)果���。因為上層引線框架與氣體接觸得更充分。位于下層的引線框架����,方差值偏差較大。因此�,若想得到更好的等離子清洗效果,必須盡可能多地讓引線框架暴露于等離子氣體中�����,引線框架的上下間距不能過于緊密����。

綜上所述����,等離子清洗有利于電子封裝的可靠性,能增強(qiáng)焊線工藝的穩(wěn)定性����。在使用等離子清洗工藝時���,需結(jié)合等離子清洗機(jī)腔體的結(jié)構(gòu),設(shè)計合適的料盒����,合理擺放料盒在腔體內(nèi)的位置。同時�����,根據(jù)清洗樣品的不同�,通過DOE實驗?zāi)軌蛘业阶詈线m的清洗工藝,達(dá)到最好的清洗效果���。此外���,料盒中引線框架的最佳上下間距以及料盒在等離子清洗機(jī)腔體中的最佳擺放位置與數(shù)量,在本文實驗中還未涉及����,下一步將結(jié)合氣體流動模型針對此問題進(jìn)一步研究討論。免責(zé)聲明:文章來源于網(wǎng)絡(luò)����,如有侵權(quán)請聯(lián)系作者刪除�。