? ? ??濕法刻蝕是化學(xué)清洗方法中的一種����,是化學(xué)清洗在半導(dǎo)體制造行業(yè)中的應(yīng)用,是用化學(xué)方法有選擇地從硅片表面去除不需要材料的過程�����。其基本目的是在涂膠的硅片上正確地復(fù)制掩膜圖形����,有圖形的光刻膠層在刻蝕中不受到腐蝕源顯著的侵蝕,這層掩蔽膜用來在刻蝕中保護(hù)硅片上的特殊區(qū)域而選擇性地刻蝕掉未被光刻膠保護(hù)的區(qū)域���。

從半導(dǎo)體制造業(yè)一開始����,濕法刻蝕就與硅片制造聯(lián)系在一起����。雖然濕法刻蝕已經(jīng)逐步開始被干法刻蝕所取代���,但它在漂去氧化硅、去除殘留物�����、表層剝離以及大尺寸圖形刻蝕應(yīng)用等方面仍然起著重要的作用�。與干法刻蝕相比,濕法刻蝕的好處在于對下層材料具有高的選擇比�,對器件不會帶來等離子體損傷,并且設(shè)備簡單��。

1 濕法刻蝕及其應(yīng)用

1.1濕法刻蝕

濕法刻蝕是將刻蝕材料浸泡在腐蝕液內(nèi)進(jìn)行腐蝕的技術(shù)�,是利用合適的化學(xué)試劑先將未被光刻膠覆蓋的晶片部分分解,然后轉(zhuǎn)成可溶的化合物達(dá)到去除的目的����。濕法刻蝕是刻蝕的一種方法,其他的有干刻蝕,等離子刻蝕等���。濕法刻蝕這種刻蝕技術(shù)主要是借助腐蝕液和晶片材料的化學(xué)反應(yīng)�����,因此我們可以借助化學(xué)試劑的選取���、配比以及溫度的控制等來達(dá)到合適的刻蝕速率和良好的刻蝕選擇比。

1.2 濕法刻蝕的過程

(1)反應(yīng)物擴(kuò)散到欲被刻蝕材料的表面�;

(2)反應(yīng)物與被刻蝕材料反應(yīng);

(3)反應(yīng)后的產(chǎn)物離開刻蝕表面擴(kuò)散到溶液中����,隨溶液被排出。

在上述三步反應(yīng)中���,進(jìn)行速度最慢的就是控制刻蝕速率的步驟�����,也就是說�,該步驟的進(jìn)行速率就是反應(yīng)速率���。通常情況下���,是通過控制溶液的濃度和反應(yīng)溫度來控制反應(yīng)的速度。溶液濃度制約著反應(yīng)物和反應(yīng)產(chǎn)物到達(dá)或離開反應(yīng)表面的速度�����,而溫度控制著化學(xué)反應(yīng)的速度。

1.3濕法刻蝕的應(yīng)用

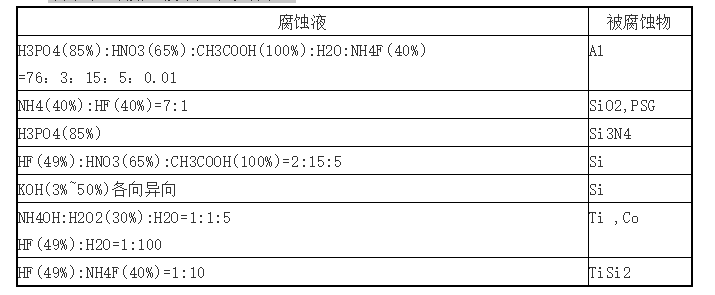

常用的濕法刻蝕技術(shù)如下表所示:

?

?

(1)濕法刻蝕硅

單晶硅和多晶硅都可以在硝酸和HF的混合物中進(jìn)行濕法刻蝕����。反應(yīng)先是HNO3在硅上形成一層二氧化硅,然后HF把這一層二氧化硅去掉����。總的反應(yīng)是:

Si+HNO3+6HFH2 → SiF6+HNO2+H2+H2O

可以用水來稀釋刻蝕劑�,但最好用醋酸來稀釋,因為它對于HNO3的離解較少����,這樣就產(chǎn)生更高濃度的未離解的基團(tuán)。

(2)濕法刻蝕二氧化硅

濕法刻蝕二氧化硅薄膜通常是用不同的HF來進(jìn)行的�����。這是因為在室溫下HF會和二氧化硅反應(yīng)����,而不會和硅反應(yīng)??涛g的方程式如下:

SiO2 + 6HF → H2+ SiF6 +2H2O

(3)濕法刻蝕氮化硅

氮化硅可以在180℃的溫度下�����,由回流煮沸的85%磷酸來刻蝕���。然而在刻蝕過程中光刻膠也會被刻掉一點�����,因此在這個步驟中光刻膠的掩膜作用不是很好���。因此大多數(shù)情況下都用一層薄二氧化硅層(熱生長的或淀積的)來作氮化硅的掩膜�����。二氧化硅層先用光刻膠來作掩膜進(jìn)行刻蝕�,然后去膠��,再用二氧化硅掩膜對氮化硅進(jìn)行磷酸刻蝕��。

(4)濕法刻蝕鋁

濕法刻蝕鋁和鋁合金薄膜總的來說是在加熱的(35~45℃)磷酸�、硝酸、醋酸����、和水���,以及少量氟化氨溶液的混合液中進(jìn)行刻蝕的??涛g速率依賴于包括刻蝕劑組分、溫度��、光刻膠類型�����、刻蝕過程中水的攪拌和鋁薄膜中的雜質(zhì)或合金等幾個因素���。濕法刻蝕鋁的化學(xué)機制如下:用硝酸形成氧化鋁�����,再用磷酸和水去除氧化鋁���。轉(zhuǎn)變成Al2O3是和溶解過程同時發(fā)生的。

2 濕法刻蝕均勻性探討

2.1 濕法刻蝕均勻性影響因素

刻蝕均勻性是一種衡量刻蝕工藝在整個硅片上����,或整個一批�����,或批與批之間刻蝕能力的參數(shù)���。保持硅片的均勻性是保證制造性能一致的關(guān)鍵,因過刻蝕或刻蝕不完全會直接導(dǎo)致晶片質(zhì)量低下����,甚至報廢��。

由于濕法刻蝕是晶片浸泡在腐蝕液中完成的���,因此要保證刻蝕均勻性��,就必須保證腐蝕液各參數(shù)在工藝槽內(nèi)各處的一致性�。相關(guān)參數(shù)主要有:溶液溫度�、溶液流場、藥液濃度等���。

2.2 提高濕法刻蝕均勻性的方法

(1)攪拌

在刻蝕槽內(nèi)設(shè)置攪拌裝置��,使工藝處理過程中溶液不斷攪拌��,從而使溶液的溫度����、濃度等均勻性提高,進(jìn)而提高刻蝕的均勻性����。攪拌驅(qū)動裝置大多由電機或汽缸來驅(qū)動,由于汽缸的平穩(wěn)性受氣源影響較大�����,容易產(chǎn)生擾動造成碎片率的提高�,因此要求高的驅(qū)動裝置應(yīng)該選用電機。常用的攪拌方式有水平攪拌和垂直攪拌�����,攪拌方向應(yīng)該與晶片表面同向��,這樣可以減小阻力和避免盲區(qū)��。

(2)晶片轉(zhuǎn)動

半導(dǎo)體制造工藝過程中��,晶片的傳輸和處理一般是裝載在片盒中完成的。然而晶片的邊緣與片盒不可避免會有接觸����,而且片盒的卡槽會遮擋相當(dāng)面積的邊緣,這是造成晶片邊緣與中心刻蝕效果不一致的重要原因����。如果在晶片的化學(xué)處理過程中,使晶片在片盒中做自轉(zhuǎn)運動����,避免某一邊緣區(qū)域始終處于卡槽內(nèi),就可以有效改善這個問題����。

(3)溶液溢流循環(huán)

相比溶液靜態(tài)刻蝕��,利用泵讓容易四面溢流循環(huán)起來�,刻蝕均勻性會由很大的提高,因為溢流循環(huán)可大大改善溶液的溫度均勻性�����、濃度均勻性以及流場狀態(tài)�����。圖3所示為溢流循環(huán)槽的結(jié)構(gòu),溶液從底部注入到工藝槽內(nèi)���,然后從四面頂部溢流到溢流槽�����,再從溢流槽底部排除���。

如果在外部管路增加過濾器以去除刻蝕產(chǎn)生的雜質(zhì),并且采用外部熱交換的方式進(jìn)行加熱或制冷�,效果會更好。

(4)溶液層流設(shè)計

刻蝕溶液的流場決定著晶片局部接觸有效刻蝕成分的機會��,所以紊流會造成刻蝕的不均勻����,因此流場應(yīng)該盡量設(shè)計成層流方式。經(jīng)實驗和使用驗證���,如果溶液注入口設(shè)計為倒圓錐結(jié)構(gòu)�,且在頂部設(shè)計相應(yīng)的勻流板�����,可改善流場?���?衫昧黧w分析軟件Fluent,優(yōu)化各參數(shù)���,使流場接近層流���。

3、結(jié)束語

濕法刻蝕工藝是半導(dǎo)體制造過程中非常重要的工藝之一�,在漂去氧化硅、去除殘留物���、表層剝離以及大尺寸圖形刻蝕應(yīng)用等方面起著非常重要的作用���。均勻性是刻蝕工藝的關(guān)鍵指標(biāo)之一��,本文列舉的方法可以為相關(guān)工藝的開發(fā)提供參考���。

免責(zé)聲明:文章來源于網(wǎng)絡(luò)�����,如有侵權(quán)請聯(lián)系作者刪除�。