1.1寬禁帶半導(dǎo)體的概念和發(fā)展

寬禁帶半導(dǎo)體(WBS)是自第一代元素半導(dǎo)體材料(Si)和第二代化合物半導(dǎo)體材料(GaAs、GaP���、InP等)之后發(fā)展起來的第三代半導(dǎo)體材料���。這類材料主要包括SiC(碳化硅)、C-BN(立方氮化硼)���、GaN(氮化鎵��、)AlN(氮化鋁)���、ZnSe(硒化鋅)以及金剛石等���。

第二代半導(dǎo)體GaAs與Si相比除了禁帶寬度增大外,其電子遷移率與電子飽和速度分別是Si的6倍和2倍���,因此其器件更適合高頻工作��。GaAs場效應(yīng)管器件還具有噪聲低、效率高和線性度好的特點(diǎn)但相比第三代半導(dǎo)體GaN和SiC�,它的熱導(dǎo)率和擊穿電場都不高,因此它的功率特性方面的表現(xiàn)不足��。為了滿足無線通信�、雷達(dá)等應(yīng)用對高頻率、寬禁帶�、高效率、大功率器件的需要從二十世紀(jì)九十年代初開始�,化合物半導(dǎo)體電子器件的研究重心開始轉(zhuǎn)向?qū)捊麕О雽?dǎo)體。

我們一般把禁帶寬度大于2eV的半導(dǎo)體稱為寬禁帶半導(dǎo)體��。寬禁帶半導(dǎo)體材料具有寬帶隙�����、高臨界擊穿電場、高熱導(dǎo)率�、高載流子飽和漂移速度等特點(diǎn),在高溫���、高頻�、大功率����、光電子及抗輻射等方面具有巨大的應(yīng)用潛力。

1.2主要的寬禁帶半導(dǎo)體材料

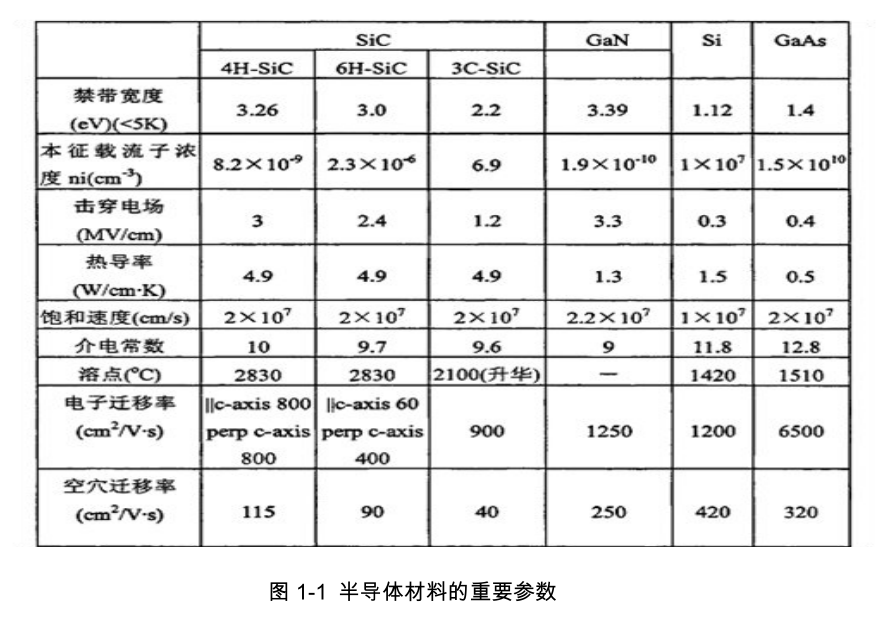

近年來��,發(fā)展較好的寬禁帶半導(dǎo)體材料主要是SiC和GaN�����,其中SiC的發(fā)展更早一些�����,碳化硅���、氮化鎵�、硅以及砷化鎵的一些參數(shù)如下圖所示:

如上圖所示,SiC和GaN的禁帶寬度遠(yuǎn)大于Si和GaAs���,相應(yīng)的本征載流子濃度小于硅和砷化鎵���,寬禁帶半導(dǎo)體的最高工作溫度要高于第一、第二代半導(dǎo)體材料����。擊穿場強(qiáng)和飽和熱導(dǎo)率也遠(yuǎn)大于硅和砷化鎵。

2.1SiC材料

純碳化硅是無色透明的晶體�。工業(yè)碳化硅因所含雜質(zhì)的種類和含量不同,而呈淺黃�����、綠���、藍(lán)乃至黑色,透明度隨其純度不同而異���。碳化硅晶體結(jié)構(gòu)分為六方或菱面體的α-SiC和立方體的β-SiC(稱立方碳化硅)�。α-SiC由于其晶體結(jié)構(gòu)中碳和硅原子的堆垛序列不同而構(gòu)成許多不同變體�����,已發(fā)現(xiàn)70余種。β-SiC于2100℃以上時(shí)轉(zhuǎn)變?yōu)?/span>α-SiC�。

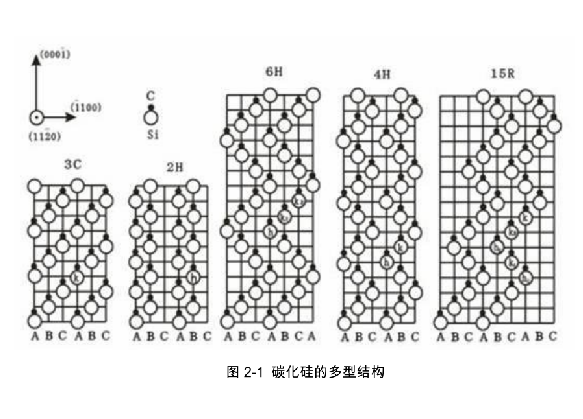

SiC是IV-IV族二元化合物半導(dǎo)體,也是周期表IV族元素中唯一的一種固態(tài)化合物���。構(gòu)成元素是Si和C���,每種原子被四個(gè)異種原子所包圍,形成四面體單元(圖25a)。原子間通過定向的強(qiáng)四面體SP3鍵(圖25b)結(jié)合在一起��,并有一定程度的極化�。SiC具有很強(qiáng)的離子共價(jià)鍵,離子性對鍵合的貢獻(xiàn)約占12%,決定了它是一種結(jié)合穩(wěn)定的結(jié)構(gòu)���。SiC具有很高的德拜溫度����,達(dá)到1200-1430K,決定了該材料對于各種外界作用的穩(wěn)定性�,在力學(xué)、化學(xué)方面有優(yōu)越的技術(shù)特性�。它的多型結(jié)構(gòu)如圖所示:

碳化硅由于化學(xué)性能穩(wěn)定、導(dǎo)熱系數(shù)高�����、熱膨脹系數(shù)小、耐磨性能好��,除作磨料用外�����,還有很多其他用途�,例如:以特殊工藝把碳化硅粉末涂布于水輪機(jī)葉輪或汽缸體的壁,可提高其耐磨性而延長使用壽命1~2倍�;用以制成的高級耐火材料,耐熱震�����、體積小�、重量輕而強(qiáng)度高,節(jié)能效果好�。低品級碳化硅(含SiC約85%)是極好的脫氧劑�����,用它可加快煉鋼速度���,并便于控制化學(xué)成分���,提高鋼的質(zhì)量���。此外,碳化硅還大量用于制作電熱元件硅碳棒���。

碳化硅的硬度很大,莫氏硬度為9.5級�,僅次于世界上最硬的金剛石(10級)�,具有優(yōu)良的導(dǎo)熱性能,是一種半導(dǎo)體��,高溫時(shí)能抗氧化��。

2.2GaN材料

GaN是一種極穩(wěn)定��,堅(jiān)硬的高熔點(diǎn)材料�,熔點(diǎn)約為1700℃。GaN具有高的電離度�,在Ⅲ—Ⅴ族化合物中是最高的(0.5或0.43)。在大氣壓下�,GaN晶體一般是六方纖鋅礦結(jié)構(gòu)。它在一個(gè)晶胞中有4個(gè)原子。因?yàn)槠溆捕雀?����,又可以作為良好的涂層保護(hù)材料�����。

在室溫下����,GaN不溶于水、酸和堿��,而在熱的堿溶液中溶解速度又非常緩慢�����。但是NaOH��、H2SO4和H3PO4能較快地腐蝕質(zhì)量差的GaN����,這種方法可以用來檢測質(zhì)量不高的GaN晶體。GaN在HCL或H2氣氛高溫下呈現(xiàn)不穩(wěn)定特性����,而在N2氣下最為穩(wěn)定。GaN基材料是直接躍遷型半導(dǎo)體材料,具有優(yōu)良的光學(xué)性能,可作出高效率的發(fā)光器件,GaN基LED的發(fā)光波長圍可從紫外到綠色光

Ⅲ族氮化物主要包括GaN�、ALN、InN��、ALInN�、GaInN、ALInN和ALGaInN等����,其禁帶寬度覆蓋了紅、黃���、綠���、藍(lán)、紫和紫外光譜圍�����。GaN是Ⅲ族氮化物中的基本材料�,也是目前研究最多的Ⅲ族氮化物材料。GaN的電學(xué)性質(zhì)是決定器件性能的主要因素��。目前GaN的電子室溫遷移率可以達(dá)到900cm2/(V*s)。GaN材料所具有的禁帶寬度大�����、擊穿電場高�、電子飽和速度高是制作高溫、大功率器件的最佳材料�����。

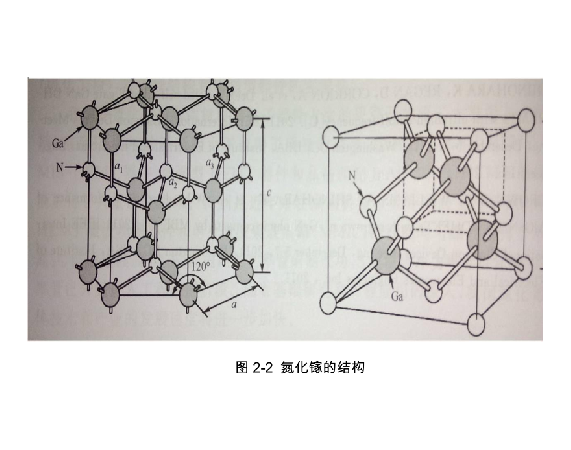

氮化物半導(dǎo)體材料存在六方纖鋅礦和立方閃鋅礦兩種不同的晶體結(jié)構(gòu)��,如氮化鎵的結(jié)構(gòu)下圖所示:

晶體結(jié)構(gòu)的形成主要由晶體的離子性決定���,氮化物的離子性強(qiáng)�,所以纖鋅礦是氮化鎵的常見結(jié)構(gòu)�,閃鋅礦結(jié)構(gòu)是亞穩(wěn)態(tài)結(jié)構(gòu)。

GaN材料系列具有低的熱產(chǎn)生率和高的擊穿電場�,是研制高溫大功率電子器件和高頻微波器件的重要材料。目前�,隨著MBE技術(shù)在GaN材料應(yīng)用中的進(jìn)展和關(guān)鍵薄膜生長技術(shù)的突破,成功地生長出了GaN多種異質(zhì)結(jié)構(gòu)�。用GaN材料制備出了金屬場效應(yīng)晶體管(MESFET)、異質(zhì)結(jié)場效應(yīng)晶體管(HFET)�、調(diào)制摻雜場效應(yīng)晶體管(MODFET)等新型器件��。調(diào)制摻雜的AlGaN/GaN結(jié)構(gòu)具有高的電子遷移率(2000cm2/v·s)��、高的飽和速度(1×107cm/s)、較低的介電常數(shù)�����,是制作微波器件的優(yōu)先材料�����;GaN較寬的禁帶寬度(3.4eV)及藍(lán)寶石等材料作襯底�,散熱性能好,有利于器件在大功率條件下工作��。

對于GaN材料��,長期以來還有襯底單晶�,異質(zhì)外延缺陷密度相當(dāng)高等問題還沒有解決,但是GaN半導(dǎo)體器件的水平已可實(shí)用化�����。InGaN系合金的生成�����,InGaN/AlGaN雙質(zhì)結(jié)LED,InGaN單量子阱LED�,InGaN多量子阱LED等相繼開發(fā)成功。InGaN與AlGaP��、AlGaAs系紅色LED組合形成亮亮度全色顯示����。這樣三原色混成的白色光光源也打開新的應(yīng)用領(lǐng)域,以高可靠、長壽命LED為特征的時(shí)代就會(huì)到來����。日光燈和電燈泡都將會(huì)被LED所替代。LED將成為主導(dǎo)產(chǎn)品���,GaN晶體管也將隨材料生長和器件工藝的發(fā)展而迅猛發(fā)展���,成為新一代高溫度頻大功率器件。

3.1寬禁帶半導(dǎo)體的工藝

氧化工藝

SiC的氧化層與硅器件制作中的SiO2具有十分相似的作用�,例如氧化層作為工藝過程的掩膜,用作金屬-氧化物-半導(dǎo)體(MOS)結(jié)構(gòu)的絕緣層��、作為器件表面的電學(xué)鈍化層等��。外延生長前的氧化過程還可以除去SiC襯底上的拋光損傷。由于SiC可以被氧化成SiO2��,因此器件制作中可以與成熟的硅器件平面工藝相兼容�����。實(shí)現(xiàn)熱氧化不需要特殊的不同于在硅上獲得SiO2時(shí)所利用的工藝設(shè)備����,它們的區(qū)別僅僅是碳化硅的氧化速度明顯減少�����,采用干氧氧化和濕氧氧化進(jìn)行熱氧化�,還可以在N2O中獲得SiO2,可使用氮化物或氮氧化物絕緣體應(yīng)用于高溫器件����。

熱氧化法主要包括干氧氧化和濕氧氧化,干氧氧化:Si+O2→SiO2��,它的優(yōu)點(diǎn)是結(jié)構(gòu)致密����、干燥����、均勻性和重復(fù)性好�,掩蔽能力強(qiáng),與光刻膠黏附性好���,也是一種理想的鈍化膜����。高質(zhì)量SiO2薄膜如MOS柵氧化層一般都采用此法制備�。濕氧氧化:氧化劑是通過高純水(一般被加熱到950C左右)的氧氣,既有氧又有水�。氧化速度介于干氧和水汽氧化之間,具體與氧氣流量�、水汽含量等有關(guān)也可用惰性氣體(氮?dú)饣驓鍤猓y帶水汽進(jìn)行氧化熱氧化的優(yōu)點(diǎn):質(zhì)量好,表面態(tài)密度小��,可很好控制界面陷阱和固定電荷�����,性質(zhì)不太受濕度和中等熱處理溫度的影響��,因此是集成電路中最重要的制備SiO2方法���。

3.2光刻

光刻是集成電路工藝中的關(guān)鍵性技術(shù)����,最早的構(gòu)想來源于印刷技術(shù)中的照相制版。它的概念是將掩模版上的圖形(電路結(jié)構(gòu))“臨時(shí)”(嵌套式)轉(zhuǎn)移到硅片上的過程�����。光刻技術(shù)在半導(dǎo)體器件制造中的應(yīng)用最早可追溯到1958年���,實(shí)現(xiàn)了平面晶體管的制作����。光刻工藝的成本在整個(gè)IC芯片加工成本中幾乎占三分之一�,IC集成度的提高,主要?dú)w功用于光刻技術(shù)的進(jìn)步。

集成電路中對光刻的基本要求:

(1)高分辯率�。通常把線寬作為光刻水平的標(biāo)志,也用加工圖形線寬的能力來代表IC的工藝水平�����。

(2)高靈敏度的光刻膠(指膠的感光速度)����。為了提高IC產(chǎn)量,希望曝光時(shí)間越短越好�����。

(3)低缺陷�。在光刻中引入的缺陷的影響比其它工藝更嚴(yán)重,比如重復(fù)導(dǎo)致多數(shù)片子都變壞�。

(4)精密的套刻對準(zhǔn)。允許的套刻誤差為線寬的10%�。

(5)對大尺寸硅片的加工。在大尺寸硅片上滿足上述光刻要求的難度更大�����。

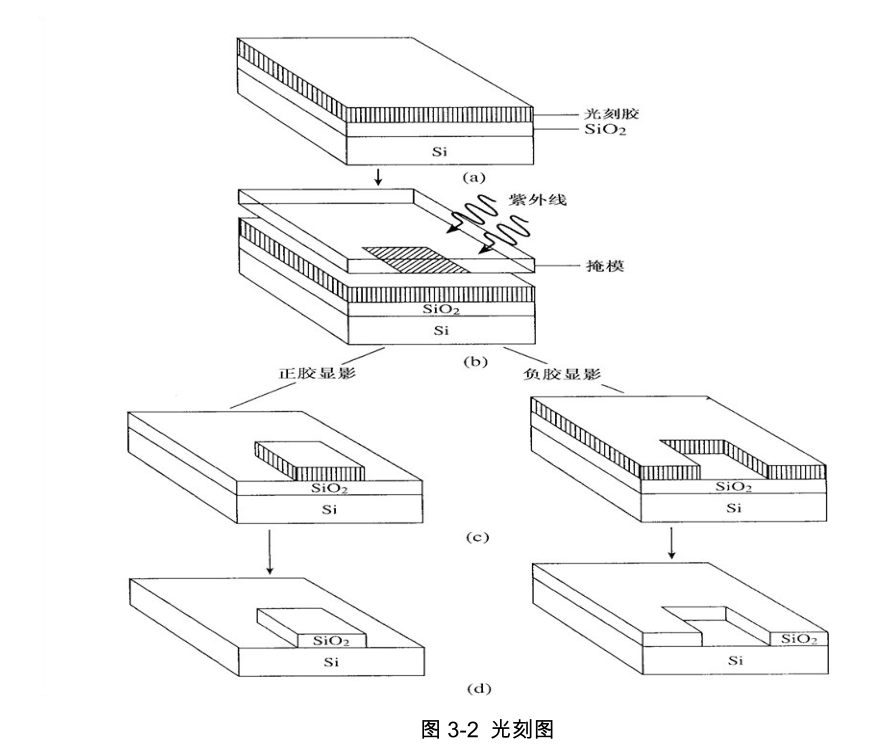

光刻工藝的主要步驟圖如下:

光刻的主要步驟:

(1)涂膠(甩膠):在硅片表面形成厚度均勻���、附著性強(qiáng)���、沒有缺陷的光刻膠薄膜。之前需要脫水烘焙�,并且涂上HMDS或TMSDEA用以增加光刻膠與硅片表面的附著能力

(2)前烘:去溶劑,減少灰塵污染�����,保持曝光精確度,減少顯影溶解致厚度損失����,減輕高速旋轉(zhuǎn)致薄膜應(yīng)力。由于前烘�,光刻膠的厚度會(huì)減薄10%~20%

(3)曝光:光刻膠通過掩模曝光,以正膠為例���,感光劑DQ受光變?yōu)橐蚁┩?����,再變?yōu)轸人幔ㄒ兹苡趬A液)

(4)顯影:正膠的曝光區(qū)和負(fù)膠的非曝光區(qū)在顯影液中溶解��,使曝光后光刻膠層中形成的潛在圖形顯現(xiàn)出來�����。圖形檢查,不合格的返工��,用丙酮去膠

(5)堅(jiān)膜:高溫處理過程����,除去光刻膠中的剩余溶液�,增加附著力��,提高抗蝕能力��。堅(jiān)膜溫度(光刻膠玻璃態(tài)轉(zhuǎn)變溫度)高于前烘和曝光后烘烤溫度����,在這個(gè)溫度下,光刻膠將軟化�,表面在表面力的作用下而圓滑化,減少光刻膠層中的缺陷��,并修正光刻膠圖形的邊緣輪廓

(6)刻蝕或注入

(7)去膠:將光刻膠從硅片的表面除去����,包括干法去膠和濕法去膠。干法去膠就是用等離子體(如氧等離子體)將光刻膠剝除�����。濕法去膠又分為有機(jī)溶劑(常用丙酮)去膠和無機(jī)溶劑(如H2SO4和H2O2)去膠����,而金屬化后必須用有機(jī)溶劑去膠。干法去膠和濕法去膠經(jīng)常搭配進(jìn)行。

以在SiO2氧化膜上光刻為例�����,如下圖����,首先在有SiO2覆蓋的硅片表面涂布一層對紫外光敏感材料,這種材料是一種液態(tài)物質(zhì)叫做光刻膠����。將少量液態(tài)光刻膠滴在硅片上,再經(jīng)過高速旋轉(zhuǎn)后���,則在硅片表面形成一層均勻的光刻膠薄膜�����。甩膠之后���,在較低的溫度(80oC-100oC)下進(jìn)行一定時(shí)間烘焙��,其目的是�����,使光刻膠中的溶劑揮發(fā),從而改善光刻膠與表面的粘附性���。硬化后的光刻膠與照像所使用的感光膠相似�。

接下來用UV光通過掩模版的透光區(qū)使光刻膠曝光��,如圖(b)所示����。掩模版是預(yù)先制備的玻璃或石英版,其上復(fù)制有需要轉(zhuǎn)移到SiO2薄膜上的圖形����。掩模版的暗區(qū)可以阻擋UV光線通過。曝光區(qū)域中的光刻膠會(huì)發(fā)生光化學(xué)反應(yīng)���,反應(yīng)的類型與光刻膠的種類有關(guān)���。對于負(fù)性光刻膠,在經(jīng)過光照的區(qū)域會(huì)發(fā)生聚合反應(yīng)�,變得難以去除。浸入顯影劑之后�,曝光區(qū)域發(fā)生聚合反應(yīng)的負(fù)膠保留下來�,而沒有曝光的區(qū)域的負(fù)膠被分解掉�,溶于顯影液中。經(jīng)過顯影之后的負(fù)膠圖形如圖(c)的右圖所示��。正性光刻膠中含有大量的感光劑�����,可以顯著地抑制正膠在堿性顯影液中的溶解速度�。經(jīng)過曝光之后,感光劑發(fā)生分解�����,使得曝光區(qū)域的正

膠被優(yōu)先除去�����,其效果如圖(c)的左圖所示��。從應(yīng)用的過程來看����,負(fù)膠在早期的IC工藝中廣泛應(yīng)用。現(xiàn)在正膠的應(yīng)用已經(jīng)成為主流�,因?yàn)檎z可以提供更好的圖形控制�����。

對準(zhǔn)方法:

(1)預(yù)對準(zhǔn),通過硅片上的notch或者flat進(jìn)行激光自動(dòng)對準(zhǔn)��;

(2)通過對準(zhǔn)標(biāo)志(AlignMark)�����,位于切割槽(ScribeLine)上����。另外層間對準(zhǔn),即套刻精度(Overlay)����,保證圖形與硅片上已經(jīng)存在的圖形之間的對準(zhǔn)。曝光中最重要的兩個(gè)參數(shù)是:曝光能量(Energy)和焦距(Focus)�����。如果能量和焦距調(diào)整不好��,就不能得到要求的分辨率和大小的圖形��。表現(xiàn)為圖形的關(guān)鍵尺寸超出要求的圍。

曝光方法:

(1)接觸式曝光(ContactPrinting)�。掩膜板直接與光刻膠層接觸。曝光出來的圖形與掩膜板上的圖形分辨率相當(dāng)���,設(shè)備簡單��。缺點(diǎn):光刻膠污染掩膜板��;掩膜板的磨損�,壽命很低(只能使用5~25次)��;1970前使用��,分辨率〉0.5μm����。

(2)接近式曝光(ProximityPrinting)。掩膜板與光刻膠層的略微分開�����,大約為10~50μm�����。可以避免與光刻膠直接接觸而引起的掩膜板損傷��。但是同時(shí)引入了衍射效應(yīng)�,降低了分辨率���。1970后適用����,但是其最大分辨率僅為2~4μm��。

(3)投影式曝光(ProjectionPrinting)���。在掩膜板與光刻膠之間使用透鏡聚集光實(shí)現(xiàn)曝光���。一般掩膜板的尺寸會(huì)以需要轉(zhuǎn)移圖形的4倍制作。優(yōu)點(diǎn):提高了分辨率�;掩膜板的制作更加容易;掩膜板上的缺陷影響減小�。

投影式曝光分類:

掃描投影曝光(ScanningProjectPrinting)。70年代末~80年代初�,〉1μm工藝;掩膜板1:1���,全尺寸步進(jìn)重復(fù)投影曝光(Stepping-repeatingProjectPrinting或稱作Stepper)����。80年代末~90年代,0.35μm(Iline)~0.25μm(DUV)�����。掩膜板縮小比例(4:1)���,曝光區(qū)域(ExposureField)22×22mm(一次曝光所能覆蓋的區(qū)域)���。增加了棱鏡系統(tǒng)的制作難度。掃描步進(jìn)投影曝光(Scanning-SteppingProjectPrinting)��。90年代末~至今�,用于≤0.18μm工藝。采用6英寸的掩膜板按照4:1的比例曝光��,曝光區(qū)域(ExposureField)26×33mm��。優(yōu)點(diǎn):增大了每次曝光的視場�;提供硅片表面不平整的補(bǔ)償;提高整個(gè)硅片的尺寸均勻性。但是�����,同時(shí)因?yàn)樾枰聪蜻\(yùn)動(dòng)���,增加了機(jī)械系統(tǒng)的精度要求����。

在曝光過程中���,需要對不同的參數(shù)和可能缺陷進(jìn)行跟蹤和控制,會(huì)用到檢測控制芯片/控片(MonitorChip)��。根據(jù)不同的檢測控制對象��,可以分為以下幾種:

(1)顆?���?仄?/span>ParticleMC):用于芯片上微小顆粒的監(jiān)控,使用前其顆粒數(shù)應(yīng)小于10顆�����;

(2)卡盤顆粒控片(ChuckParticleMC):測試光刻機(jī)上的卡盤平坦度的專用芯片��,其平坦度要求非常高���;

(3)焦距控片(FocusMC):作為光刻機(jī)監(jiān)控焦距監(jiān)控����;

(4)關(guān)鍵尺寸控片(CriticalDimensionMC):用于光刻區(qū)關(guān)鍵尺寸穩(wěn)定性的監(jiān)控��;

(5)光刻膠厚度控片(PhotoResistThicknessMC):光刻膠厚度測量����;

(6)光刻缺陷控片(PDM,PhotoDefectMonitor):光刻膠缺陷監(jiān)控����。舉例:0.18μm的CMOS掃描步進(jìn)光刻工藝。

光源:KrF氟化氪DUV光源(248nm)����;數(shù)值孔徑NA:0.6~0.7;焦深DOF:0.7μm分辨率Resolution:0.18~0.25μm(一般采用了偏軸照明OAI_Off-AxisIllumination和相移掩膜板技術(shù)PSM_PhaseShiftMask增強(qiáng))���;套刻精度Overlay:65nm����;產(chǎn)能Throughput:30~60wafers/hour(200mm);視場尺寸FieldSize:25×32mm���;

顯影方法:

(1)整盒硅片浸沒式顯影(BatchDevelopment)�。缺點(diǎn):顯影液消耗很大�;顯影的均勻性差;

(2)連續(xù)噴霧顯影(ContinuousSprayDevelopment)����。

自動(dòng)旋轉(zhuǎn)顯影(Auto-rotationDevelopment)。一個(gè)或多個(gè)噴嘴噴灑顯影液在硅片表面���,同時(shí)硅片低速旋轉(zhuǎn)(100~500rpm)。噴嘴噴霧模式和硅片旋轉(zhuǎn)速度是實(shí)現(xiàn)硅片間溶解率和均勻性的可重復(fù)性的關(guān)鍵調(diào)節(jié)參數(shù)����。

(3)水坑(旋覆浸沒)式顯影(PuddleDevelopment)。

噴覆足夠(不能太多�����,最小化背面濕度)的顯影液到硅片表面��,并形成水坑形狀(顯影液的流動(dòng)保持較低,以減少邊緣顯影速率的變化)���。硅片固定或慢慢旋轉(zhuǎn)���。一般采用多次旋覆顯影液:第一次涂覆、保持10~30秒�����、去除�����;第二次涂覆�、保持、去除��。然后用去離子水沖洗(去除硅片兩面的所有化學(xué)品)并旋轉(zhuǎn)甩干�。優(yōu)點(diǎn):顯影液用量少;硅片顯影均勻��;最小化了溫度梯度��。

顯影液:

(1)正性光刻膠的顯影液��。正膠的顯影液位堿性水溶液。KOH和NaOH因?yàn)闀?huì)帶來可動(dòng)離子污染(MIC����,MovableIonContamination),所以在IC制造中一般不用����。最普通的正膠顯影液是四甲基氫氧化銨(TMAH)(標(biāo)準(zhǔn)當(dāng)量濃度為0.26,溫度15~250C)�����。在I線光刻膠曝光中會(huì)生成羧酸����,TMAH顯影液中的堿與酸中和使曝光的光刻膠溶解于顯影液,而未曝光的光刻膠沒有影響��;在化學(xué)放大光刻膠(CAR����,ChemicalAmplifiedResist)中包含的酚醛樹脂以PHS形式存在��。CAR中的PAG產(chǎn)生的酸會(huì)去除PHS中的保護(hù)基團(tuán)(t-BOC)���,從而使PHS快速溶解于TMAH顯影液中���。整個(gè)顯影過程中����,TMAH沒有同PHS發(fā)生反應(yīng)��。

(2)負(fù)性光刻膠的顯影液���。顯影液為二甲苯�。清洗液為乙酸丁脂或乙醇��、

三氯乙烯�。

顯影中的常見問題:

(1)顯影不完全(IncompleteDevelopment)。表面還殘留有光刻膠�。顯影液不足造成;

(2)顯影不夠(UnderDevelopment)�。顯影的側(cè)壁不垂直,由顯影時(shí)間不足造成����;

(3)過度顯影(OverDevelopment)??拷砻娴墓饪棠z被顯影液過度溶解���,形成臺(tái)階。顯影時(shí)間太長��。

3.3刻蝕

刻蝕是指用化學(xué)或物理方法有選擇地從硅片表面去除不需要的材料的過程��?����?涛g的基本目的���,是在涂膠(或有掩膜)的硅片上正確的復(fù)制出掩膜圖形�。通常是在光刻工藝之后進(jìn)行��。我們通常通過刻蝕��,在光刻工藝之后�,將想要的圖形留在硅片上。從這一角度而言����,刻蝕可以被稱之為最終的和最主要的圖形轉(zhuǎn)移工藝步驟�。在通常的刻蝕過程中�,有圖形的光刻膠層〔或掩膜層)將不受到腐蝕源顯著的侵蝕或刻蝕����,可作為掩蔽膜,保護(hù)硅片上的部分特殊區(qū)域����,而未被光刻膠保護(hù)的區(qū)域,則被選擇性的刻蝕掉�����。

在半導(dǎo)體制造中有兩種基本的刻蝕工藝:干法刻蝕和濕法腐蝕����。

干法刻蝕,是利用氣態(tài)中產(chǎn)生的等離子體�����,通過經(jīng)光刻而開出的掩蔽層窗口���,與暴露于等離子體中的硅片行物理和化學(xué)反應(yīng)�,刻蝕掉硅片上暴露的表面材料的一種工藝技術(shù)法���。該工藝技術(shù)的突出優(yōu)點(diǎn)在于���,可以獲得極其精確的特征圖形�。超大規(guī)模集成電路的發(fā)展����,要求微細(xì)化加工工藝能夠嚴(yán)格的控制加工尺寸,要求在硅片上完成極其精確的圖形轉(zhuǎn)移�����。任何偏離工藝要求的圖形或尺寸���,都可能直接影響產(chǎn)品性能或品質(zhì)����,給生產(chǎn)帶來無法彌補(bǔ)的損害�。由于干法刻蝕技術(shù)在圖形軼移上的突出表現(xiàn),己成為亞微米尺寸下器件刻蝕的最主要工藝方法���。在特征圖形的制作上���,已基本取代了濕法腐蝕技術(shù)�����。

對于濕法腐蝕,就是用液體化學(xué)試劑(如酸���、堿和溶劑等)以化學(xué)的方式去除硅片表面的材料���。當(dāng)然,在通過濕法腐蝕獲得特征圖形時(shí)����,也要通過經(jīng)光刻開出的掩膜層窗口,腐蝕掉露出的表面材料��。但從控制圖形形狀和尺寸的準(zhǔn)確性角度而言�����,在形成特征圖形方面�����,濕法腐蝕一般只被用于尺寸較大的情況(大于3微米)。由于這一特點(diǎn)���,濕法腐蝕遠(yuǎn)遠(yuǎn)沒有干法刻蝕的應(yīng)用廣泛����。但由于它的高選擇比和批量制作模式�,濕法腐蝕仍被廣泛應(yīng)用在腐蝕層間膜、去除干法刻蝕殘留物和顆粒等工藝步驟中�。