目前,在國內(nèi)外半一導(dǎo)體器件制造工藝中,用等離子去膠工藝代替常規(guī)化學(xué)溶劑去膠及高溫氧氣去膠已獲得顯著效果,越來越引起半導(dǎo)體器件制造者的重視����。由于該工藝操作簡便、成本低�����、可節(jié)約大量的化學(xué)試劑�、對器件參數(shù)無影響、去膠效果好。在集成電路多層布線工藝中用高溫氧氣去膠常使一次布線鋁層由于四百多度高溫氧化發(fā)黃,而影響與二次布線鋁層的歐姆接觸,若用發(fā)煙硝酸去膠后擦片又常使鋁層擦傷而降低了二次布線的合格率���。

·采用等離子去膠則可大大減少鋁層表面的擦傷,不氧化,無底膜,保證二次布線的歐姆接觸,提高了多層布線的合格率�。為大面積集成電路的發(fā)展提供了很好的前景�。

一 、 等離子體及產(chǎn)生等離子體的方法

作為物質(zhì)的第四態(tài)����,高度電離的氣體叫做等離子體。等離子體具有導(dǎo)電性�。從產(chǎn)生方法不同又可分為高溫等離子體及低溫等離子體兩種。高溫等離子體如氫彈的爆炸��,火花放電及太陽表面的高溫都能使氣體電離成為等離子體�,這種方法產(chǎn)生的等離子體,溫度能達(dá)到幾千度到幾十萬度����,稱為高溫等離子體�����。

去膠工藝使用的是低溫等離子體��,其作用原理是低壓氣體在電場力的作用下發(fā)生電離�。在電離過程中�,低壓氣體中殘存的少量自由電子在電場力作用下����,向正電極運(yùn)動,由于低壓氣體密度小����,自由電子的平均自由程較大,在與氣體分子的兩次碰撞之間能夠獲得很高的能量���,這種高能量的自由電子撞擊氣體分子��,使它離解成電離子和自由電子�,這些氣體部分分子電離后又有更多的自由電子撞擊氣體分子�,因此離子數(shù)目急劇增加,很快使氣體成為等離子體�����,這種方法產(chǎn)生的等離子體的溫度可達(dá)兒千度���,也可以是常溫�����,叫做低溫等離子體����。等離子去膠,產(chǎn)生溫度一般不超過二百度����。

產(chǎn)生低溫等離子體方法有高壓直流濺射,高頻濺射和高頻放電�。我們等離子體去膠用的是高頻電容放電這一形式,這種方法當(dāng)(氧氣流量固定為300毫升/分���,真空泵抽氣速率為100升/分)板流為0.2安左右即能點火起爆����,板流加到0.4~0.8安之間即能迅速去膠����,起爆強(qiáng)度大,均勻性好�����。電容法放電是通過高頻電場在電容正負(fù)兩極之間放電����,高頻電場透過石英管壁傳遞給低壓氧氣,促使其電離而產(chǎn)生等離子體�。

二 、 等離子體去 膠原理

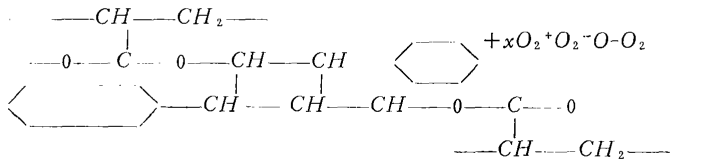

低壓氧氣在高頻電場作用下�����,被電離成0202-O2,其中氧離子具有很高的能量��,在和光刻膠撞擊的過程中�,足使抗蝕劑C-H鍵發(fā)生斷裂,和初生態(tài)的氧原子發(fā)生氧化反應(yīng)成C0�、C02、H20和02等氣體被真空泵抽掉而達(dá)到去膠目的�。反應(yīng)方程式可用下式表示:

去膠的速率為1500~2000埃/分,去膠時間和膠厚度成正比���,常規(guī)工藝光刻膠厚約1~1.5微米����,去膠時間約5~10分鐘���。

三�、設(shè)備

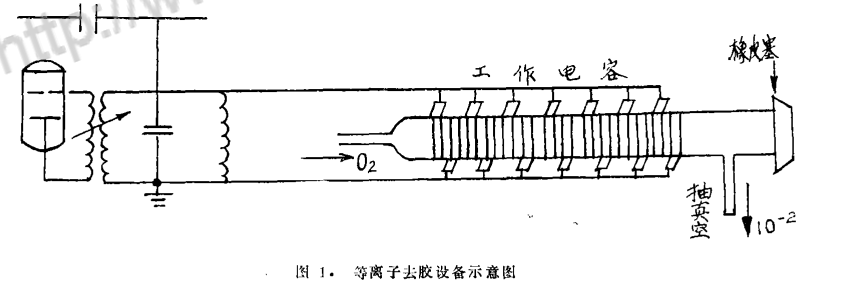

等離子體去膠設(shè)備示意圖如圖1所示。

1.高頻功率發(fā)生器:我廠開始試驗時因缺乏合適的高頻功率發(fā)生器�,就用上海紙品二廠出產(chǎn)的3.5旺高頻感應(yīng)爐稍加改裝而成。原有頻率因只有300~500千周而不適用�����,我們拆去了部分槽路電容���,使頻率提高到1.9兆赫�,基本上能滿足去膠要求����。

2.石英管中60毫米一根。

3.機(jī)械泵100升/分(60升/分也可以用)�����。

4.工作電容:用銅皮或鑲皮制造�,環(huán)寬為1.3厘米,間距為1.3厘米���,分二組��,每組10環(huán)和高頻爐諧振回路用16“銅路連接��。

5.氧氣瓶一個���,醫(yī)用氧氣表一個。

6.環(huán)形無底石英支架2個����,上面每隔1厘米開一槽。

四�、操作步驟

1.將待去膠的月子裝在無底環(huán)形石英支架上,每隔1厘米裝一片(或正反兩片)����。

裝好后插入石英管中部的電極工作區(qū)內(nèi)。

2.開高頻爐總電源��,此時風(fēng)機(jī)工作���,電源指示燈亮���。

3.啟動燈絲按鈕,將燈絲調(diào)壓器調(diào)至12伏左右����,此時燈絲指示燈亮��。

4.啟動機(jī)械泵對反應(yīng)管抽真空達(dá)10-*毫米錄柱����,即通入氧氣300~400毫升/分���。

5.啟動高頻爐高壓按鈕���,調(diào)調(diào)壓暴使板流為0.8安左右,板壓直流為2500伏�����,此時概流為100~130毫安左右���,觀察反應(yīng)管低壓氧氣為紫蘭色�,否則就應(yīng)調(diào)節(jié)氧氣流量至這種顏色為止�,維續(xù)放電5~6分鐘

6.關(guān)高頻。機(jī)械系��,同時對石英管及泵放氣�����,之后取出礎(chǔ)片,去膠工藝即完畢����。

五����、工藝試驗討論。

1.高顏爐的順率越高���,氧氣越容的電畫���,“美膠的效率也越高。我們因為是故裝的設(shè)備�����,為了不使改動太多���,因此只所去部分精路�,,電容未作大的變動���,頻率在政動之后為1.9兆赫��,當(dāng)板施為0.6安時高額輸出動率為1200瓦�,去脫速率為1500~2000境/分,如順率能提高到10亮赫的話�����,則去應(yīng)動率還可降低�����,我們準(zhǔn)備自己裝配10兆赫的去膠設(shè)備:估計使用功率在1000瓦以下����。

nt 2.真空度對去應(yīng)速率的影響:我們說備在調(diào)測過程中,發(fā)現(xiàn)系統(tǒng)真空度對去腕速率影響較大��,系統(tǒng)的真空度在泵的抽速固定不變時�����,取決于氧氣流量��,真空度一氧流量升/分/760毫米承柱,過大過小的氧流量都不能較快去膠����。氧流量過小時,真空度高��,輝光強(qiáng)烈���。我們發(fā)現(xiàn)在這種條件下����,片子中心的膠去得很慢���,邊緣去得很快。造成去膠不均勻���。氧流量過大時��,則又輝光很洞�,整個膠面都去的很慢�。我們調(diào)節(jié)流量在400毫升/分左右,系抽速為100毫升/分左右時���,輝光呈紫蘭色�����,去膠較快��。約5分鐘即能去凈1微米的膠�,為什么氧流量過小(即真空度高)時���,去膠不均勻����,氧流量過大時�����,又去膠很慢�����。我們認(rèn)為是這樣的原因:當(dāng)真空度高時����,氧離子濃度在石英管壁處高�。在石英管中心��,由于離子的復(fù)合降低���,因而造成電子邊緣去膠快����,中心慢的現(xiàn)象����。反過來真空度過低時,又由于電離度過小�����,離子濃度不夠���,而造成去膠太慢。當(dāng)條件處在二者之間時���,保證了足夠的電離強(qiáng)度和氧離子濃度時�,則能均勻地快速去膠���。在這種條件下�,真空度保持在10-毫米承柱時,分子平均自由程較大����,氧離子可獲得較大的能量,和光致抗蝕劑起反應(yīng)���,氧離子濃度也足夠��,同時大量吸附在膠面的氧分子���,氧原子在離子的激活之下,也參加氧化反應(yīng)�。因此,我們會噴到一股臭氧的味道��。綜上所述��,我們應(yīng)折衷選擇��,合適的真空度以保證去膠均勻和快速���。

(3.我們目前使用的電容環(huán)的工作區(qū)長為45厘米(甚至可以更長到1米左右),按每厘米裝2片(背靠背裝于一糖內(nèi)》���,因此可一次去膠一百大園片�,適合于大量生產(chǎn)要求���,符合多�、快�����、好��、省的精神����。

4.真空泵油:在使用中我們發(fā)現(xiàn)真空泵油易氧化變質(zhì),應(yīng)選用抗氧化油類��,等離子丟膠這項新工藝具有強(qiáng)大的生命力�,它徹底改變了長期以來用酸類及有機(jī)溶劑去膠的落后面貌,這項工藝不但在去膠方面具有特長���,而且等離子態(tài)這一新技術(shù)應(yīng)用于氧化硅、氮化硅的蝕刻已引起了人們的普遍重視�����,并為半導(dǎo)體器件的生產(chǎn)發(fā)展開辟了新的領(lǐng)域。因此我們主張大力推廣等離子技術(shù)���,從應(yīng)用的過程中���,掌握等離子技術(shù)的規(guī)律,為半導(dǎo)體工藝革命創(chuàng)造有利條件����。

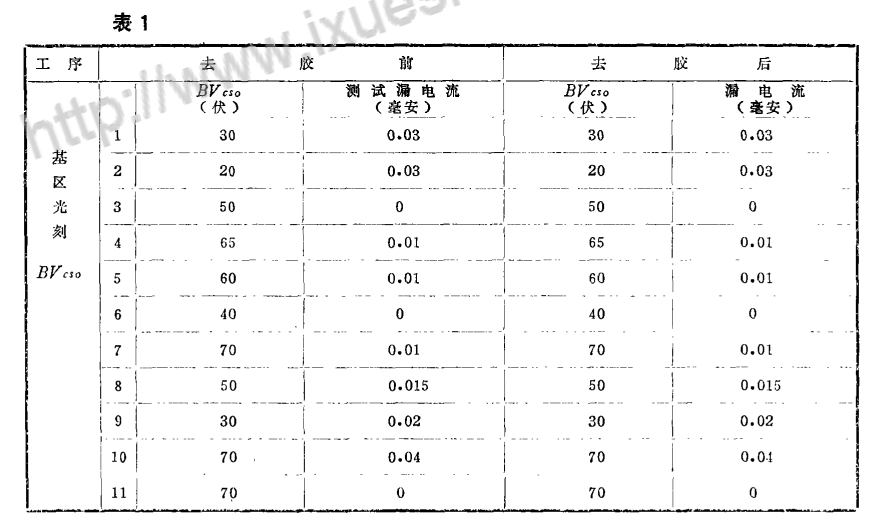

六、各項參數(shù)比較

我們搞等離子去膠�����,時間很短����,沒有經(jīng)驗,還有很多具體工作����,如可靠性,重復(fù)性方面工作做得不多�����,今后要進(jìn)一步實踐,希望兄弟單位多報導(dǎo)這方面的實踐經(jīng)驗����,共同進(jìn)步。