以鍺為襯底的化合物電池由于具有轉換效率高����、耐高溫、抗腐蝕����、抗輻射等優(yōu)勢,在航空航天領域得到了廣泛的應用��。多節(jié)化合物電池用鍺襯底通常為高表面質量的鍺拋光片�,要求其表面無顆粒沾污����、無有機沾污、無表面缺陷����。要使鍺拋光片表面達到這一標準,清洗是非常重要的環(huán)節(jié)���。

紫外線/臭氧清洗技術是一種非接觸式的干法清洗技術�����,不受溶液表面張力的影響��。被清潔的表面僅與紫外線和臭氧作用���,不與其他物體發(fā)生接觸��。并且有機物經過紫外光照射發(fā)生光敏氧化反應后�,僅生成可揮發(fā)性氣體�����,不會造成溶液清洗時的二次污染��。與此同時�,紫外光是短波光線,能夠射入材料表面并在與臭氧的協(xié)同作用下與表面物質發(fā)生氧化反應����,形成均勻的氧化物薄膜。紫外光子輻照的能量相對比等離子體濺射或惰性氣體離子轟擊的能量小��,一般情況下�����,經過紫外線/臭氧處理的表面不會受到損傷或發(fā)生晶體缺陷���。

在RCA標準清洗法中�,利用DHF清洗來剝離自然氧化層,從而達到去除氧化層中金屬離子的目的���。但由于HF并不溶解鍺O或其他非正四價態(tài)鍺氧化物���,只溶解鍺O:和極少量的鍺混合態(tài)氧化物,所以本文采用對鍺0和鍺0:有很好溶解能力并且不與鍺發(fā)生反應的鹽酸進行清洗���。紫外線/臭氧處理過程中,由于臭氧具有類似于H2O2的氧化電勢�����,其可在鍺拋光片表面形成潔凈的氧化物薄膜����,因此可以采用紫外線/臭氧干法氧化的方式替代H2O2的氧化作用。本文從降低鍺拋光片霧值��、提高表面質量為出發(fā)點��,以紫外線/臭氧代替H2O2氧化鍺片表面���,并通過調節(jié)鹽酸濃度���,得出一種提高鍺拋光片表面質量的清洗方法�����。

1實驗過程

1.1實驗流程

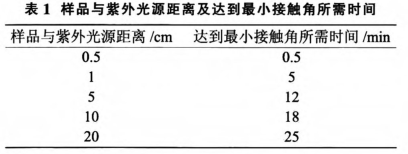

實驗片選用型號為P<100>�����,?��。保埃埃恚淼逆N拋光片。經過去除有機物�����、表面顆粒沾污的清洗步驟后�����,首先將鍺拋光片放入紫外線/臭氧清洗設備中���,在相同紫外線輻照類型照射條件下�,通過改變樣品與紫外線光源之問的距離��,記錄使樣品表面達到最小接觸焦(大約40)所需的不同時問,并對實驗結果進行分析�。之后將鍺拋光片浸入到幾組不同濃度的鹽酸溶液中反應一定時問,取出放入快排沖洗槽內進行QuickDump黜nse(以下簡稱QDR)循環(huán)清洗�����,最后放入旋轉沖洗甩干機內甩干�����,通過表面分析儀對鍺拋光片進行霧值分析��。

1.2實驗及測試用設備

兆聲清洗采用ST600.32TL型清洗機����,氣相清洗采用紫外線/臭氧清洗設備���;甩干機表面目測檢驗采用強光燈���,接觸角測試采用承德金和儀器制造有限公司生產的JY—PHB型接觸角測定儀,表面霧值測試采用WM一7S表面分析儀�。

2實驗結果與分析

2.1紫外線,臭氧工藝分析

紫外線能打開和切斷有機物分子的共價鍵�,使有機物分子活化�����,分解成離子�、游離態(tài)原子�����、受激分子等�����,從而清除粘附在拋光片表面的有機物沾污�����。

Vig和LeBus等人[2]通過采用接觸角測量��、濕度測試和俄歇電子譜(AES)發(fā)現(xiàn)�����,低壓汞燈產生的184.9nm和253.7nm兩種主要波長的紫外線對被照射樣品具有最好的氧化效果�����。這是由于184.9nm的紫外波長可以被氧氣分子吸收,氧氣吸收紫外線產生原子氧和臭氧�;253.7nm的紫外波長不能被氧氣吸收,但可被臭氧吸收M��,臭氧吸收紫外線分解成原子氧和氧氣��,這樣臭氧將處于產生與分解的動態(tài)變化過程中����。臭氧產生與分解的中間產物原子氧是非常強的氧化劑,它與活化的襯底表面發(fā)生氧化反應�����,可生成致密����、均勻的氧化物薄膜�����。

由于鍺拋光片表面的氧化層是因臭氧產生與分解的中間產物原子氧的氧化作用而產生的�����,所以紫外線/臭氧的氧化能力強弱直接影響表面氧化層的產生,這種氧化能力我們利用鍺拋光片的最小接觸角來表征�,即紫外線/臭氧作用的氧化能力越強,高質量表面氧化層形成的時間越短����,達到最小接觸角(大約4o)所需時間越短。

為了研究樣品與紫外線光源間距離對表面氧化效果的影響�����,本組實驗將鍺拋光片樣品分成五組��,在253.7nm和184.9nm紫外線和臭氧組成的相同環(huán)境下��,樣品與紫外光源距離分別為0.5cm�����、1cm��、5cm��、8cm�、13cm,五組樣品達到最小接觸角(大約4。)的時間如表1所示���。

為了使表面氧化所用時間縮短�,待氧化的樣品應盡可能放置在離紫外線源近的位置��。通過表1可看出���,將鍺拋光片放置在離紫外線光源0.5cm處照射30s��,即可使鍺拋光片表面接觸角達到最小�����。

2.2鹽酸溶液清洗工藝分析

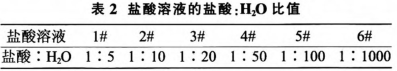

傳統(tǒng)的SC2溶液由HCL���、H2O:、H2O組成���,H2O:的作用是在拋光片表面形成一層自然氧化膜�����,紫外線/臭氧處理過程中,由于臭氧具有類似于H2O:的氧化電勢,其可在鍺拋光片表面形成潔凈的氧化物薄膜�,因此將傳統(tǒng)的sC2溶液中H2O:除去。鹽酸能溶解鍺的氧化物且可與金屬離子反應�,生成可溶性的氯鹽,從而達到去除鍺拋光片表面金屬離子的作用��。這一部分實驗采用不同濃度的鹽酸溶液對鍺拋光片進行處理60s后�,進行目視檢驗及霧值分析。鹽酸:H:O比值如表2所示�。

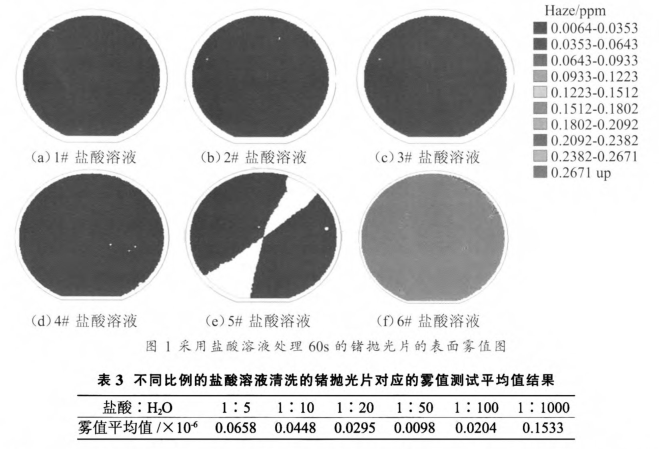

經過表面顆粒度測試儀測試得到鍺拋光片的表面霧值圖,圖1為經過不同濃度的鹽酸溶液處理60s的鍺拋光片表面霧值測試圖�����,表3為不同濃度的鹽酸溶液對應的霧值測試平均值�。

當鹽酸與H2O比例大于1:50,如圖1中(a)����、(b)、(c)所示����,霧值測試平均值分別為0.0658×10-6、0.0448×10-6�、0.0295×10-6��,使用GBT/6624硅拋光片表面質量目測檢驗方法規(guī)定的光源對鍺片進行觀察��,鍺片表面均勻�、中間有密集的凸起狀缺陷����。當鹽酸與H2O比例小于1:50時,如圖1中(e)�、(D所示,比例為1:100時霧值平均值為0.0204×10-6��,目測有不均勻的淺霧���;比例為1:1000時霧值平均值為0.0933×10-6擊����,目測有均勻的較重的白霧�����;HCL:H2O為1:50時�����,HCl對氧化膜的化學剝離作用達到最佳效果,如圖l(d)所示��,霧值平均值達到0.0098×10-6��,在強光燈下檢驗鍺拋光片表面潔凈且均勻��、一致����。

3結論

本文提出了一種紫外線/臭氧氧化鍺拋光片后鹽酸溶液清洗的方法����,并通過實驗找到了樣品與紫外光源的最佳距離以及鹽酸l溶液的最佳配比。

(1)鍺拋光片在紫外線/臭氧發(fā)生器內�,利用紫外線/臭氧的氧化作用,放置在距光源0.5cm處反應30s即可達到表面氧化效果���。

(2)鹽酸溶液具有溶解鍺氧化薄膜且不與鍺本身發(fā)生反應的特性��,當鹽酸:H2O=1:50時���,其作用最為明顯,鍺拋光片表面霧值達到最小�����,表面質量達到免洗拋光片標準。