濕化學(xué):濕蝕刻

原理

濕法蝕刻工藝的原理是使用化學(xué)溶液將固體材料轉(zhuǎn)化為液體化合物����。選擇性非常高�����,因為所用化學(xué)藥品可以非常精確地適應(yīng)各個薄膜�����。對于大多數(shù)解決方案����,選擇性大于100:1����。

要求

液體化學(xué)必須滿足以下要求:

遮罩層不得受到攻擊

選擇性必須很高

蝕刻工藝必須能夠通過用水稀釋而停止

反應(yīng)產(chǎn)物不得為氣態(tài),因為它們可能會遮蓋其他區(qū)域

在整個過程中蝕刻速率恒定

反應(yīng)產(chǎn)物必須可溶以避免顆粒

必須確保環(huán)境安全和易于處置

批量蝕刻

在批量蝕刻中�,可以同時蝕刻多個晶圓,過濾器和循環(huán)泵可防止顆粒到達(dá)晶圓��。由于化學(xué)濃度隨每個處理過的晶片而降低��,因此必須經(jīng)常更新����。

蝕刻速率,換句話說����,單位時間的磨損,必須是眾所周知的����,以確保可重復(fù)的過程�����。精確回火是必不可少的��,因為蝕刻速率會隨著溫度的升高而增加��。

?

?

杠桿可以沿水平和垂直方向傳送晶片����。在蝕刻晶片之后,通過在單獨的浴中用水沖洗來停止蝕刻過程��。隨后�,在旋轉(zhuǎn)干燥器中除去水分。

分批蝕刻的優(yōu)點是高生產(chǎn)率和蝕刻工具的簡單構(gòu)造。但是�,均勻度低。

噴涂蝕刻

噴霧蝕刻可與光刻中的噴霧顯影媲美�����。由于同時旋轉(zhuǎn)晶片以穩(wěn)定地更新蝕刻化學(xué)��,所以均勻性非常好����。由于快速旋轉(zhuǎn),不會出現(xiàn)氣泡��,但是每個晶片必須單獨處理�����。

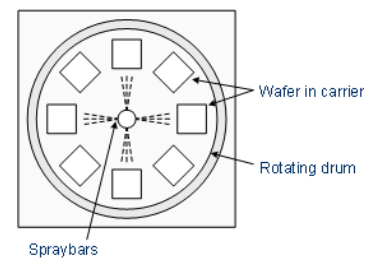

作為單晶片工藝的替代方法�����,可以一次在多個晶片上進(jìn)行噴涂蝕刻���。在旋轉(zhuǎn)蝕刻機中����,晶片被放置在噴嘴周圍并同心旋轉(zhuǎn)。之后���,將晶片在熱氮氣氛中干燥。

?

?

硅的各向異性蝕刻

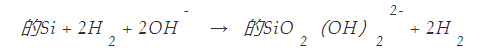

盡管液體中的分子可以在各個方向上移動�����,但是存在濕法蝕刻工藝以產(chǎn)生幾乎各向異性的蝕刻輪廓�。對于這種方法,利用了在不同晶體取向上不相等的蝕刻速率�。(100)和(110)取向的晶面的蝕刻速度比(111)取向的要快得多。因此���,可以制造“ V”形溝槽(100個硅)或具有垂直側(cè)壁的溝槽���。蝕刻可以使用鉀,蘇打水或鋰堿液(KOH�,NaOH,LiOH)或EDP稀釋液(水�����,吡嗪,兒茶酚和乙二胺的混合物)進(jìn)行�。負(fù)責(zé)該反應(yīng)是在兩種情況下,OH -離子(羥基):

?

?

但是��,各向異性稀釋液不適用于微電子設(shè)備����,而不適用于微機械。

各向同性蝕刻的蝕刻溶液

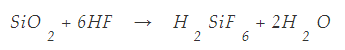

所有不同的材料都有單獨的稀釋液�����。例如����,使用氫氟酸(HF)蝕刻二氧化硅:

?

?

稀釋液用NH 4 F緩沖以保持HF的濃度(所謂的HF,BHF緩沖液)����。在40%NH 4 F和49%HF(比率10:1)的混合物中,熱氧化物上的蝕刻速率為50 nm / min��。TEOS(CVD)氧化物和PECVD氧化物的蝕刻速度更快(分別為150 nm / min和350 nm / min)���。與結(jié)晶硅��,氮化硅和多晶硅相比����,其選擇性遠(yuǎn)高于100:1。

氮化硅被熱磷酸(H 3 PO 4)腐蝕���。與二氧化硅相比�����,選擇性低(10:1)。在多晶硅中��,與氮化硅相比的選擇性主要由磷酸的濃度確定�����。

首先用硝酸(HNO)氧化晶體或多晶硅�,然后用HF蝕刻氧化物。

可以在60°C下用硝酸和磷酸的混合物蝕刻鋁���,用氨水(NH 4 OH)�����,過氧化氫(H 2 O 2)和水(比例為1:3:5 )的混合物對鈦進(jìn)行蝕刻�����。)��。由于這種混合物也可能侵蝕硅�,因此其壽命很短。

通常����,濕法蝕刻適合于去除晶片的整個層。對于大多數(shù)材料而言����,選擇性非常高,因此沒有蝕刻錯誤薄膜的風(fēng)險����。另外,蝕刻速率非常好�����,在浴蝕刻中一次可以處理許多晶片�����。但是,對于小結(jié)構(gòu)�����,由于其各向同性特性會引起被掩膜的橫向腐蝕����,因此不能使用濕法腐蝕。對于這種方法�����,通過具有各向異性蝕刻輪廓的干蝕刻來去除層�。