用于制造微電子器件的薄膜都是使用某種沉積技術(shù)形成的��,該術(shù)語是指在基板上形成沉積物�����。在半導(dǎo)體器件制造中�����,以下沉積技術(shù)(及其常用的縮寫)為:

?

低壓化學(xué)氣相沉積-LPCVD

等離子體增強化學(xué)氣相沉積-PECVD

低于大氣壓的化學(xué)氣相沉積-SACVD

大氣壓化學(xué)氣相沉積-APCVD

原子層沉積-ALD

物理氣相沉積-PVD

超高真空化學(xué)氣相沉積-UHV-CVD

類金剛石碳-DLC

商業(yè)電影-CF

外延沉積-Epi

化學(xué)氣相沉積和薄膜形成

化學(xué)氣相沉積法可以定義為其中通過氣相吸附的前體的表面介導(dǎo)反應(yīng)在基材上形成固體薄膜的任何方法����。CVD工藝的反應(yīng)性使其與物理工藝(如PVD中采用的蒸發(fā)和濺射)區(qū)別開來。術(shù)語“表面介導(dǎo)的”是指固體膜是由在基材表面發(fā)生的異質(zhì)反應(yīng)形成的��。有關(guān)其他信息�,請參見 化學(xué)氣相沉積物理。

?

?

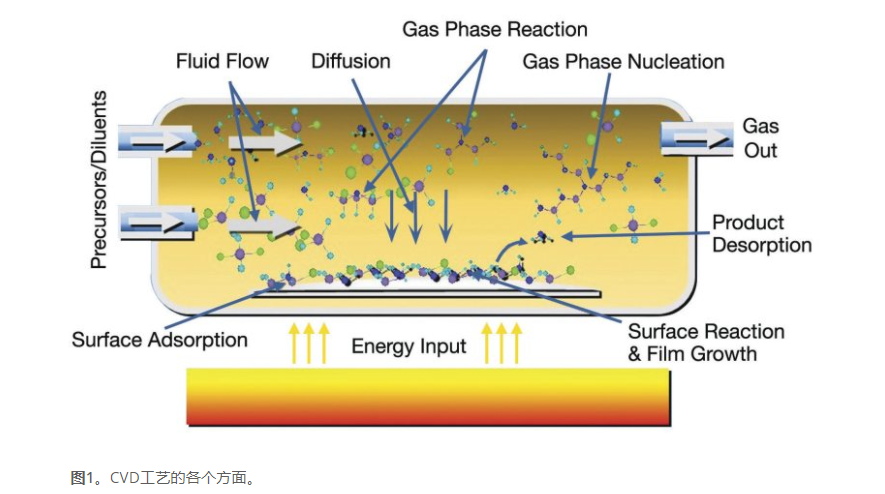

圖1顯示了有助于理解CVD反應(yīng)器中不同過程的示意圖��?;瘜W(xué)氣相沉積過程可分為多個離散步驟:首先���,必須將前體化學(xué)物質(zhì)送入CVD反應(yīng)器���。一旦進(jìn)入反應(yīng)器,通常必須通過流體傳輸和擴散的組合將前體分子傳輸?shù)交妆砻?。一旦在表面上,前體分子必須保持足夠長的時間才能反應(yīng)�����。反應(yīng)發(fā)生后���,產(chǎn)物薄膜原子必須保留在表面上�����,而副產(chǎn)物分子必須從基材表面解吸��,從而為更多的傳入前體分子騰出空間�。

典型的CVD工藝薄膜

CVD工藝生產(chǎn)的典型薄膜包括:

?

外延硅

外延化合物半導(dǎo)體

多晶硅

介電薄膜

二氧化硅(包括P和B摻雜的氧化物)

氧化鋁

低介電常數(shù)(SiO-F,DLC�����,非晶CF)

氮化硅

氮化鈦

氮化鉭

過渡金屬氧化物(即TiO 2���,ZrO 2�,Hf 2 O 5�,Ta 2 O 5)

金屬(Al,W���,Cu)

硅化物(WSix���,CoSix)

低壓化學(xué)氣相沉積(LPCVD)

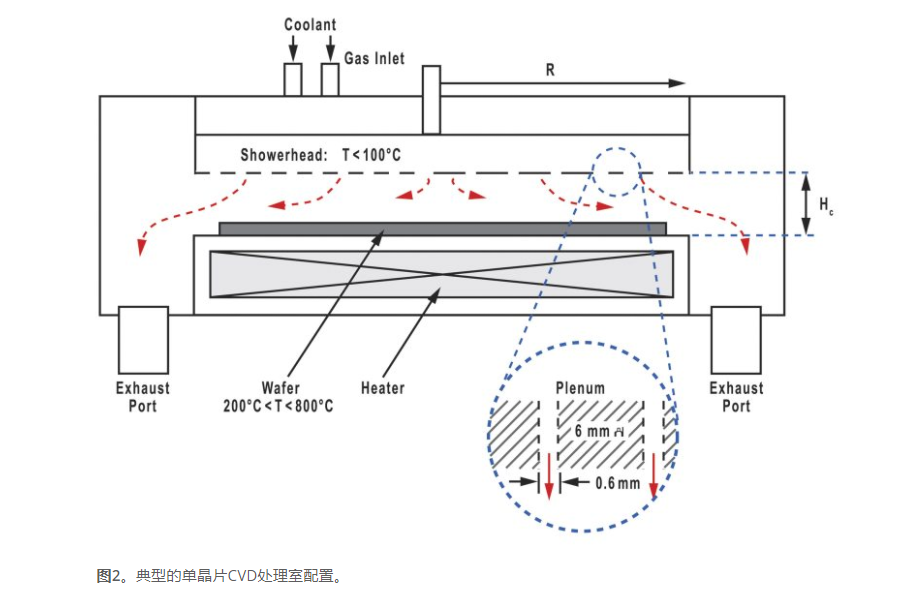

LPCVD沉積系統(tǒng)通常在0.1到10托的壓力下運行。已用于LPCVD薄膜工藝的反應(yīng)器配置包括電阻加熱管式熱壁反應(yīng)器����,垂直流間歇反應(yīng)器和單晶片反應(yīng)器���。由于晶圓處理,有效的顆粒和工藝控制以及工藝集成方面的優(yōu)勢�����,現(xiàn)代晶圓廠已大量遷移到將單個晶圓簇工具用于CVD和其他處理需求��。有關(guān)其他信息���,請參見低壓化學(xué)氣相沉積系統(tǒng)。

?

?

等離子體增強化學(xué)氣相沉積(PECVD)

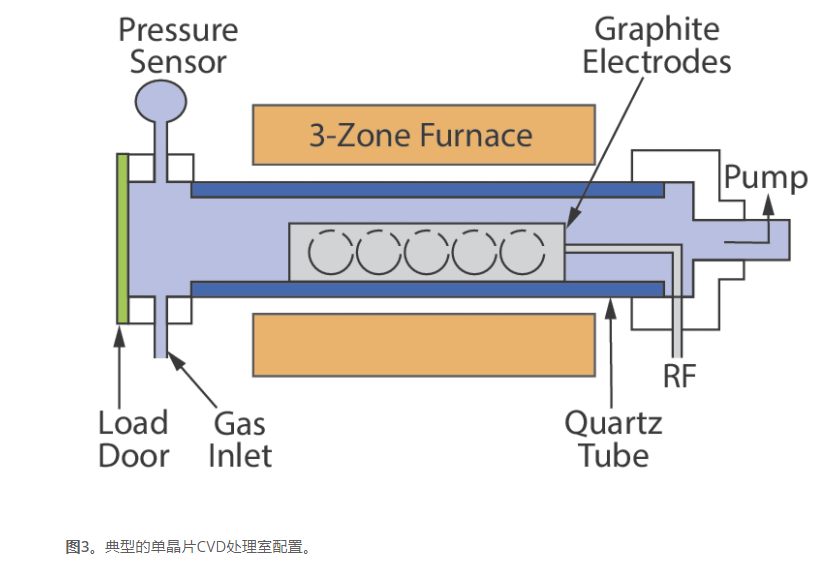

等離子增強型CVD系統(tǒng)與LPCVD系統(tǒng)一樣�,最初是批處理機,一次最多可裝載100個晶片���。使用PECVD與LPCVD相比����,所尋求的關(guān)鍵優(yōu)勢在于能夠在保持或提高沉積速率的同時降低工藝溫度���。隨著器件的幾何尺寸越來越小���,限制溫度持續(xù)時間對于保持已部分制造的器件上已經(jīng)存在的組件的材料特性和電氣特性變得更加重要���。隨著PECVD工藝的成熟,其他優(yōu)勢��,例如操縱薄膜材料的能力和構(gòu)象特性也變得顯而易見�����。PECVD處理的早期商業(yè)配置是從當(dāng)時的LPCVD技術(shù)衍生而來的�,PECVD處理是在真空(2-10托)的熱壁管反應(yīng)器環(huán)境中進(jìn)行的(圖3)。等離子增強化學(xué)氣相沉積系統(tǒng)���,了解更多信息�����。

?

?

低于大氣壓的化學(xué)氣相沉積(SACVD)

SACVD設(shè)備的主要應(yīng)用是在TEOS /臭氧二氧化硅CVD工藝中�����。TEOS / O 3工藝滿足了用于ULSI的層間介電工藝中縮短溫度時間的需求���。另外,TEOS / O3具有優(yōu)于其他二氧化硅薄膜沉積工藝的自平坦特性。

原子層沉積(ALD)

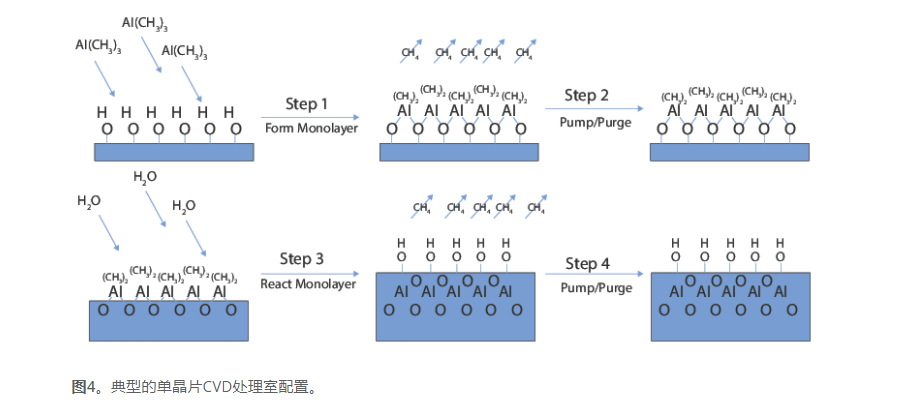

原子層沉積與LPCVD相似�����,不同之處在于化學(xué)過程分為可分離不同吸附步驟和反應(yīng)步驟以進(jìn)行自限反應(yīng)的步驟�。該方法采用依次通過處理室的前驅(qū)物和反應(yīng)物的獨立脈沖。圖4說明了ALD過程�����。在將襯底置于處理室中并在高真空下的情況下���,將初始前體引入到處理室中���。前體的分子特征是,它將在基材表面上形成化學(xué)鍵合的單分子層(步驟1)��。單層以外的任何層都僅受足夠弱的物理吸附力約束����,以至于在高真空下可以將除單層中的前驅(qū)物以外的任何前驅(qū)物抽走�。一旦單分子層存在于基材上,將腔室重新排空并吹掃以去除任何多余的前體(步驟2)���。接下來��,將反應(yīng)物引入處理室(步驟3)����。它與單層材料反應(yīng),在基材表面上形成所需化合物(步驟4)���。該反應(yīng)的副產(chǎn)物被抽走��?���?吹皆訉映练e以獲取更多信息���。

?

?

物理氣相沉積(PVD)

物理氣相沉積(PVD)工藝通過使用物理工藝(例如蒸發(fā)或濺射)來沉積薄膜�。這些工藝在高溫/高真空或等離子體下從固體源蒸發(fā)材料�����,并將材料重新沉積在基板表面上�����。熱蒸發(fā)和濺射是PVD的主要方法。熱蒸發(fā)通過在真空中加熱來蒸發(fā)源材料����,而濺射使用等離子體產(chǎn)生離子轟擊(通常是氬離子),從而從源材料中產(chǎn)生蒸汽���?�?梢酝ㄟ^PVD沉積的膜包括大多數(shù)金屬和介電材料�����。

薄膜沉積產(chǎn)品

前體交付產(chǎn)品(ALD除外)

基于熱和壓力的質(zhì)量流量控制器(MFC)和儀表(MFM)旨在滿足各種加工應(yīng)用��。大多數(shù)MKS質(zhì)量流量控制和計量產(chǎn)品都提供帶有嵌入式Modbus和以太網(wǎng)用戶界面的模擬(0-5 VDC����; 4-20 mA)和數(shù)字(Devicenet��,Profibus����,EtherCAT����,RS485)I / O�����。

臭氧氣體輸送產(chǎn)品適用于多種目的���,包括TEOS / O 3 SACVD。它們結(jié)合了經(jīng)過現(xiàn)場驗證的高濃度超凈臭氧發(fā)生技術(shù)��,以及集成的臭氧濃度監(jiān)測器��,流量控制和功率分配���。在某些型號上提供安全監(jiān)視器��,狀態(tài)指示器和臭氧破壞功能����。