單晶硅片的制造技術(shù)

摘要:隨著IC技術(shù)的進步,集成電路芯片不斷向高集成化��、高密度化及高性能化方向發(fā)展。傳統(tǒng)的硅片

制造技術(shù)主要適應(yīng)小直徑( ̄<200?��。恚恚┕杵纳a(chǎn)��;隨著大直徑硅片的應(yīng)用���,硅片的超精密磨削得

到廣泛的應(yīng)用。文章主要論述了小直徑硅片的制造技術(shù)以及適應(yīng)大直徑硅片生產(chǎn)的硅片自旋轉(zhuǎn)磨

削法的加工原理和工藝特點��。

關(guān)鍵詞:IC 硅片研磨拋光磨削

?

集成電路(IC)是現(xiàn)代信息產(chǎn)業(yè)的基礎(chǔ)�����。IC所用的材料主要是硅�、諸和碑化嫁等,全球90%以上IC都采用硅片����。制造IC的硅片,不僅要求具有極高的平面度和極小的表面粗糙度��,而且要求表面無變質(zhì)層�����、無劃傷���。目前硅單晶制備技術(shù)可使晶體徑向參數(shù)均勻�,體內(nèi)微缺陷減少���,0.1~0.3um大小的缺陷平均可以少于0.05個/cm2;對電路加工過程中誘生的缺陷理論模型也有了較為完整的認識�����,由此發(fā)展了一整套完美晶體的加工工藝��。此外�,隨著半導(dǎo)體工業(yè)的飛速發(fā)展����,為滿足現(xiàn)代微處理器和其它邏輯芯片要求,一方面����,為了增大芯片產(chǎn)量,降低單元制造成本�����,要求硅片的直徑不斷增大;另一方面���,為了提高IC的集成度���,要求硅片的刻線寬度越來越細。IC制造技術(shù)已經(jīng)跨入0.13和300mm時代�����,這對單晶硅片的制造技術(shù)提出了新的要求�。

1硅片直徑及集成電路的發(fā)展趨勢

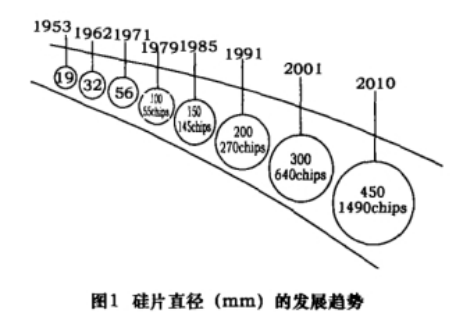

按照美國半導(dǎo)體工業(yè)協(xié)會(SIA)提出的微電子技術(shù)發(fā)展構(gòu)圖,到2008年���,將開始使用直徑450mm的

硅片(硅片直徑的發(fā)展趨勢如圖1所示),實現(xiàn)特征線寬0.07pm,硅片表面總厚度變化(TTV)要求小于0.2um,硅片表面局部平整度(SFQD)要求為設(shè)計線寬的2/3,硅片表面粗糙度要求達到納采和亞納米級�����,芯片集成度達到9000萬個晶體管/cm2等���。目前,一個芯片上可集成幾億個元件�,集成電路集成水平的發(fā)展趨勢如表1。

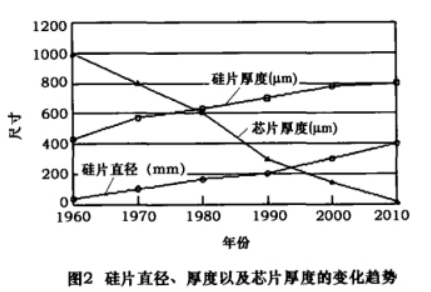

隨著硅片直徑增大,為了保證硅片具有足夠的強度���,原始硅片(primarywafer)的厚度也相應(yīng)增加���,目前200mm直徑硅片的平均厚度700p300mm直徑硅片平均厚度已增加到775pm���。與此相反�����,為滿足IC芯片封裝的需要��、提高IC尤其是功率IC的可靠性���、降低熱阻、提高芯片的散熱能力和成品率��,就要求芯片厚度薄型化�,芯片的平均厚度每兩年減小一半。目前芯片厚度已減小到100-200pm,智能卡��、MEMS���、生物醫(yī)學(xué)傳感器等IC芯片厚度已減到100pm以下��。高密度電子結(jié)構(gòu)的三維集成和立體封裝芯片更是需要厚度小于50um超薄的硅片��。硅片直徑�����、厚度以及芯片厚度的變化趨勢如圖2所示�。硅片直徑和厚度的增大以及芯片厚度的減小給半導(dǎo)體加工帶來許多突出的技術(shù)問題:硅片直徑增大后,加工中翹曲變形���,加工精度不易保證:原始硅片厚度增大以及芯片厚度的減薄�����,使硅片背面減薄加工的材料去除量增大���,提高加工效率成為一個麗待解決的問題;此外�,隨著直徑的加大和減薄后厚度的減小,脆性的硅片在裝夾和加工中很容易發(fā)生碎裂���,加工的難度加大�。因此,直徑≥300mm硅片的加工工藝和設(shè)備不再是對200mm以下硅片加工工藝和設(shè)備的簡單放大����,而是發(fā)生了質(zhì)的變化,現(xiàn)有的小尺寸硅片加工工藝和設(shè)備已不再適用��,面臨嚴峻的挑戰(zhàn)��。

2 單晶硅片的加工工藝

集成電路制造過程共分4個階段:單晶硅片制造→前半制程→硅片測試→后半制程�。整個過程中要應(yīng)用到微細加工和超精密加工等先進制造工藝和設(shè)備���,而其中硅片的超精密加工(包括超精密磨削����、研磨和拋光)工藝和設(shè)備在IC制造過程中具有重要作用��,是IC制造的關(guān)鍵技術(shù)�����。

在單晶硅片制備階段���,需要將硅單晶棒加工成具有高面型精度和表面質(zhì)量的原始硅片或光片(barewa-fer),為IC前半制程中的光刻等工序準備平坦化超光滑無損傷的襯底表面����。對直徑≤200mm的硅片,傳統(tǒng)的硅片加工工藝流程為:單晶生長→切斷→外徑滾磨→平邊或V型槽處理→切片→倒角→研磨→腐蝕→拋光→清洗→包裝����。

多晶硅長晶法即長成單晶硅棒法有兩種:直拉法(CZ)和浮融法(FZ)。其中CZ法占了約85%����。CZ法所以比FZ法更普遍被半導(dǎo)體工業(yè)采用,主要在于它的高氧含量提供了晶片強化的優(yōu)點���,另一方面是CZ法比FZ法更容易生產(chǎn)出大尺寸的單晶硅棒���。

切斷:目的是切除單晶硅棒的頭部、尾部及超出客戶規(guī)格的部分�,將單晶硅棒分段成切片設(shè)備可以處理的長度,切取試片測量單晶硅棒的電阻率���、含氧量�。外徑磨削:由于單晶硅棒的外徑表面并不平整且直徑也比最終拋光晶片所規(guī)定的直徑規(guī)格大��,通過外徑滾磨可以獲得較為精確的直徑�。

平邊或V型槽處理:指定向基準平面加工��,用單晶硅捧上的特定結(jié)晶方向平邊或V型槽�。

切片:指將單晶硅棒切成具有精確幾何尺寸的薄品片����。

倒角:指將切割成的晶片銳利邊修整成圓弧形,防止晶片邊緣破裂及品格缺陷產(chǎn)生

研磨:指通過研磨除去切片和輪磨所造成的鋸痕及表面損傷層����,有效改首單品硅片的翹曲度,平坦度與平行度�,達到一個拋光過程可以處理的規(guī)格。

硅片研磨加工質(zhì)量直接影響到其拋光加工質(zhì)量及拋光工序的整體效率���,甚至影響到IC的性能。硅片研磨加工模型如圖3所示�,單晶硅屬于硬脆料料,對其進行研磨�����,磨料具有滾軋作用和微切削作用����,材料的破壞以微小破碎為主�����,要求研磨加工后的理想表面形態(tài)是由無數(shù)微小破碎痕跡構(gòu)成的均勻無光澤表面���。硅片研磨時,重要的是控制裂紋的大小和均勻程度�����。

腐蝕:指經(jīng)切片及研磨等機械加工后�����,晶片表面受加工應(yīng)力而形成的損傷層�����,通常采用化學(xué)腐蝕去除����。拋光:指單晶硅片表面需要改善微缺陷,從而獲得極高平坦度�、極小表面粗糙度值的晶片表面,并要求表面無變質(zhì)層�、無劃傷的加工工藝����。拋光的方式包括粗拋����,主要作用是去除損傷層,般去除量約在10~20um;精拋���,主要作用是改善晶片表面的微粗糙程度�,一般去除量在1pm以下���。

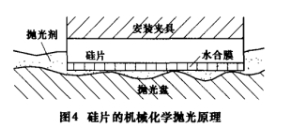

目前采用濕式機械化學(xué)拋光法進行硅片的最終拋光加工�����,即通過硅表面氧化膜同軟質(zhì)拋光粉所進行的固相反應(yīng)進行拋光加工�。硅片的機械化學(xué)拋光原理如圖4所示����,它采用粒徑為0.01

粉在弱堿性溶液中均勻混合的膠狀液作研磨劑���,在高速高壓拋光條件下���,拋光布與硅片之間形成封閉的拋光劑層�。同時���,在硅片表面形成軟質(zhì)水合膜��,拋光盤通過不斷去除水合膜進行硅片的拋光��。但是��,一旦拋光過程水合膜發(fā)生破裂����,在硅片表面會產(chǎn)生加工缺陷�。不過,這種缺陷可以通過清洗和用去除自然氧化膜的水溶液浸蝕等措施加以消除���。

清洗:在單晶硅片加工過程中很多步驟需要用到清洗�����,這里的清洗主要是拋光后的最終清洗��。清洗的目的在于清除晶片表面所有的污染源����。

3 大直徑硅片的制造技術(shù)

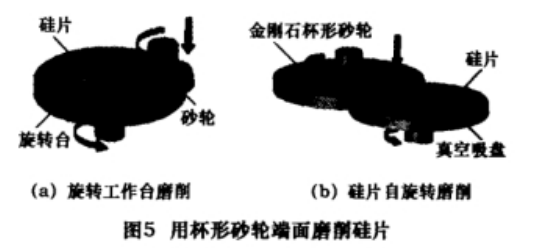

當硅片直徑加大(≥300mm)后,傳統(tǒng)加工工藝在面型精度和生產(chǎn)效率等方面的缺點將更加突出����。一方面,加工大直徑硅片時����,研磨和拋光盤尺寸需要相應(yīng)加大,而大尺寸的研磨盤很難達到很高的面型精度����;另一方面,硅片厚度增大使材料去除量增加�����,而每盤加工大直徑硅片的數(shù)量有限��,因而使硅片的產(chǎn)量減少����。由于硅片傳統(tǒng)加工工藝存在上述缺點�����,人們開始研究新原理的加工技術(shù),以改進工藝�����,適應(yīng)大直徑硅片的辦工�。主要的改進表現(xiàn)在:用多線鋸代替內(nèi)圓金剛石鋸片切割;基于固結(jié)磨料加工原理的超精密磨削代替研磨和

·腐蝕����;單片CMP代替多片CMP等。硅片的超精密磨削與研磨相比具有加工效率高����,成本低,可獲得高面型精度和表面質(zhì)量��,易實現(xiàn)加工過程在線檢測����、控制以及加工過程自動化等優(yōu)點。目前廣泛采用杯形金剛石砂輪端面磨削�����,其中最具代表性的硅片超精密磨削技術(shù)是旋轉(zhuǎn)工作臺磨削(圖5a)和硅片自旋轉(zhuǎn)磨削(圖5b)。硅片自旋轉(zhuǎn)磨削法采用略大于硅片的工件轉(zhuǎn)臺����,硅片通過真空吸盤保持在工件轉(zhuǎn)臺的中心,杯形金剛石砂輪工作面的內(nèi)外圓周中線調(diào)整到硅片的中心位置���,硅片和砂輪繞各自的軸線回轉(zhuǎn)�,進行切入磨削��。磨削深度(與砂輪軸向進給速度f和硅片轉(zhuǎn)速n,關(guān)系為

tW=f/nW?????????????(1)

硅片自旋轉(zhuǎn)磨削法的優(yōu)點:

(1)可實現(xiàn)延性域磨削�。在加工脆性材料時,當磨削深度小于某一臨界值時��,可以實現(xiàn)延性域磨削��。對于自旋轉(zhuǎn)磨削���,由公式(1)可知�,對給定的軸向進給速度�,如果工作臺的轉(zhuǎn)速足夠高,就可以實現(xiàn)極微小磨削深度����。

(2)可實現(xiàn)高效磨削。由公式(1)可知��,通過同時提高硅片轉(zhuǎn)速和砂輪軸向進給速度��,可以在保持與普通磨削同樣的磨削深度情況下����,達到較高的材料去除率,適用于大余量磨削�。

(3)砂輪與硅片的接觸長度、接觸面積���、切人角不變�����,磨削力恒定��,加工狀態(tài)穩(wěn)定��,可以避免硅片出現(xiàn)中凸和塌邊現(xiàn)象��。

(4)磨床只有沿磨削主軸方向的進給運動�����,有利于提高機床的剛度�。

(5)通過調(diào)整砂輪軸線和工件軸線之間的夾角,可以補償由于機床變形引起的砂輪軸線和工作臺軸線不平行����。

(6)砂輪轉(zhuǎn)速遠高于硅片轉(zhuǎn)速,因此砂輪的磨損對硅片平整度的影響小����。

(7)自旋轉(zhuǎn)磨削每次加工一個硅片,磨削進給不受硅片與硅片間加工余量不均勻的限制�。

由于上述優(yōu)點,目前�����,基于硅片自旋轉(zhuǎn)磨削原理的超精密磨削技術(shù)成為硅片特別是直徑200mm以上的大尺寸硅片制造和背面減薄普遍采用的加工技術(shù)��。4結(jié)語

綜上所述���,在下一代的IC制造中���,基于硅片自旋轉(zhuǎn)磨削原理�、采用微粉金剛石砂輪的超精密磨削工藝被認為是在大直徑(≥300mm)硅片制備和背面減薄過程中獲得高精度超光滑無損傷表面的理想工藝��,代表了大直徑硅片超精密加工技術(shù)的發(fā)展方向����。所以必須針對大尺寸硅片超精密加工工藝理論和技術(shù)發(fā)展趨勢�,開發(fā)擁有自主知識產(chǎn)權(quán)的硅片超精密磨削技術(shù)和設(shè)備,實現(xiàn)我國半導(dǎo)體制造技術(shù)的跨越式發(fā)展�����。(免責(zé)聲明:文章來源于網(wǎng)絡(luò)����,如有侵權(quán)請聯(lián)系作者刪除。)