SiC基芯片背面通孔刻蝕工藝研究

摘要:通過對感應(yīng)耦合等離子體(ICP)設(shè)備裝片夾具進行改進,提高了背氦的導(dǎo)熱效率����,減小了下電極基底與晶圓表面之間的溫度差����,提高了冷卻效果����。對裝片夾具改進前后進行了對比實驗,并分析了射頻功率�����、ICP功率���、下電極基底溫度、腔室壓力等參數(shù)對SiC背面通孔的刻蝕速率����、選擇比、傾斜角及側(cè)壁光滑度的影響����。通過裝片夾具改進及工藝條件優(yōu)化,開發(fā)出刻蝕速率為1μm/min�、SiC與Ni的選擇比大于60∶1、傾斜角小于85°���、側(cè)壁光滑的SiC通孔工藝條件���,可用于SiC基GaN高電子遷移率晶體管(HEMT)���、SiC金屬半導(dǎo)體場效應(yīng)管(MESFET)等大功率微波器件及其微波單片集成電路(MMIC)研制與生產(chǎn)的背面通孔刻蝕,并可縮短工藝時間降低生產(chǎn)成本����。

關(guān)鍵詞:碳化硅;背面通孔刻蝕;感應(yīng)耦合等離子體(ICP);刻蝕速率;

? ? ? ? 引言

SiC與GaN為繼Si和GaAs材料之后的第三代半導(dǎo)體材料的典型代表,用其制作的半導(dǎo)體微波功率器件及其微波單片集成電路(MMIC)具有工作溫度高����、應(yīng)用頻率高、功率輸出大��、增益高等優(yōu)點[1-2]����。由于SiC材料具有較高的熱導(dǎo)率和穩(wěn)定性及與GaN材料的晶格匹配較好,在SiC襯底上外延GaN材料成為當(dāng)今GaN功率器件發(fā)展的主要方向�,特別是在高性能GaN高電子遷移率晶體管(HEMT)微波功率器件及其MMIC領(lǐng)域,目前基本是采用SiC襯底上外延GaN材料[3]�。為了減小器件源端寄生電感,GaN和SiC的微波功率器件均需采用通孔接地的形式,以盡可能改善器件的頻率特性[4]�����。無論是SiC基GaNHEMT及其MMIC���,還是SiC金屬半導(dǎo)體場效應(yīng)管(MESFET)及其MMIC��,其背面通孔工藝主要刻蝕材料均為SiC材料����,SiC基芯片背面通孔刻蝕工藝成為提高器件頻率特性和可靠性的關(guān)鍵工藝之一����。而SiC材料具有化學(xué)性質(zhì)穩(wěn)定���、鍵能高等特點����,目前尚無公開報道的成熟的濕法腐蝕技術(shù)���,干法刻蝕方法主要有反應(yīng)離子刻蝕(reactiveionetching���,RIE)�����、電子回旋共振(electroncyclontronresonance����,ECR)刻蝕���、感應(yīng)耦合等離子體(inductivelycoupledplasma����,ICP)刻蝕等�����,由于ICP刻蝕具有更高的等離子密度��、更高的等離子能量��、更優(yōu)異的散熱結(jié)構(gòu)和等離子密度及能量可以獨立控制的優(yōu)點�����,采用ICP刻蝕SiC較其他方法具有刻蝕速率快、均勻性好��、一致性好等優(yōu)點��。以往刻蝕SiC面臨的主要問題有三點:一是刻蝕速率低����,不能滿足日益增長的產(chǎn)能需求;二是依靠增加射頻功率,雖能提高刻蝕速率但選擇比下0降嚴(yán)重���,不能滿足生產(chǎn)需求;三是提高下電極基底溫度也能提高刻蝕速率但隨之刻蝕聚合物增多����,聚合物增加到一定程度會在刻蝕底部形成一層微掩膜造成刻蝕速率下降��。周瑞等人[5]通過優(yōu)化氣體組分�、氣體壓力等使SiC通孔刻蝕速率達(dá)0.7μm/min�,SiC與Ni的刻蝕選擇比為60∶1。A.Barker等人[6]報道了采用環(huán)形耦合射頻輸出和多級磁性增強等離子密度的方法實現(xiàn)了刻蝕速率為1.3μm/min�,SiC與Ni的刻蝕選擇比為35∶1的結(jié)果。

通過各種方式增加等離子密度或能量進而提高刻蝕速率是刻蝕工藝普遍采用的主要方法之一�����,而無論是增加等離子密度還是能量,均會造成刻蝕過程中晶圓表面溫度的升高���,隨晶圓表面溫度升高上述提到的刻蝕聚合物問題就會凸顯��,因此刻蝕過程中的冷卻一直是刻蝕工藝研究的熱點��。國際及國內(nèi)對該冷卻的研究主要集中在通過使用新型冷卻液�、新型冷卻方式(如液氮等)等降低下電極的極限溫度(甚至低達(dá)-100℃以下)����,進而降低晶圓表面的溫度,但晶圓表面溫度降低的效果并不理想[7]���。本文所用ICP設(shè)備采用冷卻液冷卻�����,冷卻液下限溫度為0℃���,下電極與晶圓之間通氦氣以提高冷卻效果,本研究通過對ICP裝片夾具進行改進�,提高了冷卻效果。通過裝片夾具改進及工藝條件優(yōu)化����,實現(xiàn)了刻蝕速率與選擇比同時提升��、側(cè)壁聚合物明顯減少�����、刻蝕傾斜角低于85°的較為理想的SiC通孔工藝條件��。

1實驗設(shè)計

1.1樣品制備

在4H-SiC高純半絕緣襯底材料上通過濺射基層金屬��、光刻圖形���、電鍍加厚金屬掩膜(掩膜Ni厚度為3μm)的流程制作出刻蝕圖形為25μm×50μm的矩形待刻蝕樣品,將該樣品通過砂輪劃片機劃成1cm×1cm的矩形樣品待用��,每次刻蝕前將其粘在厚度為3mm直徑為3英寸(1英寸=2.54cm)藍(lán)寶石基片上�����,為減小藍(lán)寶石基底對刻蝕結(jié)果的影響并使實驗過程盡可能與實際工藝接近���,藍(lán)寶石襯底上均通過上述工藝流程電鍍厚度為3μm的Ni掩膜。

1.2實驗過程

刻蝕SiC實驗主要采用SF6氣體�,為了研究裝片夾具改進前后對刻蝕結(jié)果的影響����,使用兩種夾具進行了對比實驗�,分析了不同下電極基底溫度、不同腔室壓力�、不同RF功率、不同ICP功率等工藝參數(shù)對刻蝕結(jié)果的影響(溫度變化范圍設(shè)定值±0.5℃��,腔室壓力���、RF功率�、ICP功率變化范圍設(shè)定值±1%���,RF反射功率���、ICP反射功率變化范圍為正向功率設(shè)定值的±2%以內(nèi)),工藝過程中晶圓表面溫度由變溫試紙直接測試����,下電極基底溫度由溫控設(shè)備控制(溫度變化范圍設(shè)定值±0.5℃)。本實驗在基準(zhǔn)工藝條件(溫度10℃��,腔室壓力1.33Pa����,RF功率150W��,ICP功率1500W)基礎(chǔ)上��,分別固定其他工藝參數(shù)����,變化單一工藝參數(shù)得出其對刻蝕速率(刻蝕深度與刻蝕總時間的比值)�����、選擇比(SiC刻蝕速率與掩膜Ni刻蝕速率比值)�����、傾斜角和側(cè)壁光滑度的影響�����。1.3結(jié)果表征通過掃描電子顯微鏡(SEM)觀測樣品刻蝕后表面聚合物殘留情況���、刻蝕后的傾斜角和側(cè)壁光滑度;使用臺階儀測試樣品刻蝕后的刻蝕深度��。

2結(jié)果及討論

圖1為裝片夾具結(jié)構(gòu)改進前后對比圖�����,改進后的裝片夾具最大不同在于在金屬壓塊與晶圓之間增加了一密封圈�����。

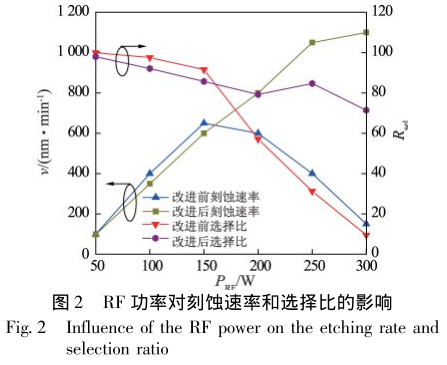

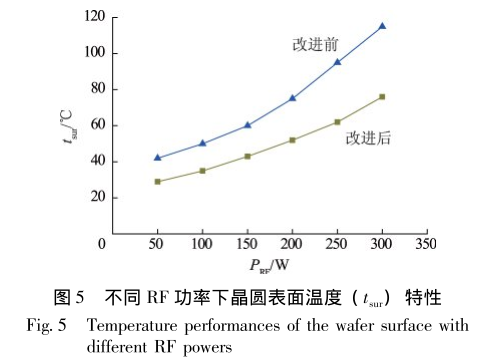

圖2��,圖3和圖4分別為改進夾具前后RF功率(PRF)�����、ICP功率(PICP)����、下電極基底溫度(tsub)(金屬壓塊下的溫度)對刻蝕速率(v)和選擇比(Rsel)的影響曲線����。從圖中可以看出,在改進夾具之前�,刻蝕速率并沒有隨RF和ICP功率增加而一直增加,而是RF和ICP功率增加到一定程度后��,隨功率增加刻蝕速率反而下降�,并且刻蝕速率隨下電極基底溫度變化也呈現(xiàn)相同的變化趨勢��。使用改進后的夾具����,刻蝕速率隨RF功率�����、ICP功率的增加而增加����,刻蝕速率隨下電極基底溫度依然呈現(xiàn)先升高再下降的規(guī)律,但拐點溫度(刻蝕速率開始下降的溫度點定義為拐點溫度)由改進前的約15℃增加到改進后的25℃左右�����。這是因為改進后的夾具在壓塊邊緣制作了一溝槽��,在壓塊與晶圓之間增加了一密封圈�����,這可以有效減弱高壓背氦泄漏到真空腔室內(nèi)����,壓塊與晶圓之間的導(dǎo)熱氦氣增多�,使壓塊與晶圓之間的有效導(dǎo)熱效率提升��,從而有效提高了冷卻效果���,降低了工藝過程中晶圓表面溫度,溫度過高是改進夾具前RF功率��、ICP功率����、襯底溫度增加到一定程度后刻蝕速率反而下降的原因。圖5和圖6顯示了改進夾具前后不同RF功率��、不同下電極基底溫度下工藝過程中晶圓表面的實際溫度���,該溫度是用變溫試紙直接測量的���,從圖中可以看出,改進夾具后晶圓表面溫度都大幅下降���,溫度過高刻蝕速率下降是因為刻蝕聚合物的增多阻止了進一步的刻蝕[8-9]�,圖7的SEM照片也證實了這一點。

為得到較為理想的SiC通孔刻蝕條件�,基于改進后的夾具,系統(tǒng)進行了RF功率����、ICP功率、下電極基底溫度��、腔室壓力��、氣體流量等參數(shù)對刻蝕速率����、選擇比、側(cè)壁傾斜角��、側(cè)壁光滑度的影響實驗��。

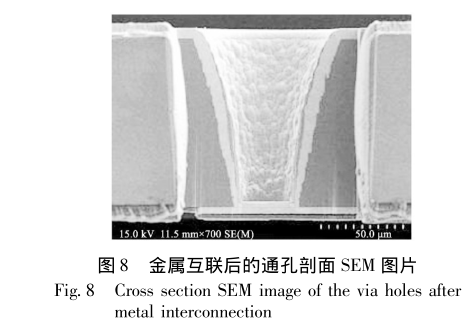

驗結(jié)果表明���,提高RF功率可以大幅提高刻蝕速率����,降低側(cè)壁傾斜角�����,但選擇比下降,側(cè)壁聚合物隨之增多���,這是由于RF功率的增加導(dǎo)致腔室內(nèi)等離子動能增加����,物理轟擊效果加強�,刻蝕SiC和掩膜Ni的速率顯著增加���,但掩膜Ni的刻蝕速率增加更快����,導(dǎo)致選擇比降低�,傾斜角下降,同時側(cè)壁聚合物增多;提高ICP功率可以大幅提高刻蝕速率和選擇比��,但側(cè)壁傾斜角變陡�,側(cè)壁聚合物增多,這是由于ICP功率的增加導(dǎo)致腔室內(nèi)等離子密度增加���,化學(xué)作用加強�,刻蝕SiC速率顯著增加,但對刻蝕掩膜Ni的速率影響不大���,導(dǎo)致選擇比升高����,傾斜角增加��,聚合物增加;下電極基底溫度的影響前文已做詳細(xì)論述��,此處不再贅述;提升腔室壓力�,可以減少側(cè)壁聚合物,但刻蝕速率及選擇比均有所下降���,其對側(cè)壁傾斜角影響不大�,這是由于隨腔室壓力的升高����,等離子間的碰撞加劇,離子平均自由程減小�,離子動能減少,刻蝕SiC和掩膜Ni速率均下降�,但SiC刻蝕速率下降更快,導(dǎo)致選擇比下降�,側(cè)壁聚合物減少����,而側(cè)壁傾斜角變化不明顯;隨SF6流量增加�����,側(cè)壁聚合物明顯減少����,但刻蝕速率是先提高后降低,選擇比亦呈現(xiàn)相似的變化�,其對側(cè)壁傾斜角影響不大,這是因為隨氣體流量增加�����,初期可以有效增加等離子密度��,但隨著氣體流量的增加離化率變差����,再增加的氣體成為稀釋氣體�����,不能對SiC實現(xiàn)有效刻蝕,導(dǎo)致刻蝕速率和選擇比先提高后降低����,但增加的氣體可以有效保護側(cè)壁,減少側(cè)壁聚合物��,而側(cè)壁傾斜角變化不明顯���。采用新夾具通過優(yōu)化各個工藝參數(shù)實現(xiàn)了刻蝕速率與選擇比同時提升�����、側(cè)壁聚合物明顯減少���、刻蝕傾斜角降低的目的。圖7(a)和(b)分別為使用改進前和改進后夾具的通孔刻蝕SEM圖片����,通過該對比圖片可以看出,采用新夾具�����、優(yōu)化各工藝條件后的刻蝕聚合物明顯減少����。最終得出刻蝕速率大于1μm/min���、刻蝕選擇比大于60∶1、傾斜角小于85°�����、側(cè)壁光滑的工藝條件�����,該工藝條件具體應(yīng)用在某產(chǎn)品的通孔剖面圖見圖8���,從圖中也可以看出通孔側(cè)壁實現(xiàn)了良好的金屬覆蓋��。

3結(jié)論

工藝溫度是影響SiC通孔刻蝕結(jié)果的一個重要因素�����,通過對ICP裝片夾具進行改進,提高冷卻效果���,刻蝕過程中晶圓表面溫度降低�。再經(jīng)過對設(shè)備的RF功率、ICP功率�、下電極基底溫度、腔室壓力等工藝條件優(yōu)化�����,開發(fā)出刻蝕速率大于1μm/min��、SiC與Ni的選擇比大于60∶1����、傾斜角小于85°、側(cè)壁光滑的SiC通孔工藝條件���,這一技術(shù)適用于SiC基GaNHEMT和SiCMESFET等大功率微波器件及其MMIC研制與生產(chǎn)的背面通孔刻蝕����,并可縮短工藝時間降低生產(chǎn)成本����。(免責(zé)聲明:文章來源于網(wǎng)絡(luò),如有侵權(quán)請聯(lián)系作者刪除�。)