一�、主要生產(chǎn)設(shè)備

?

?

?

?

二�、工藝流程簡述

?

?

2工藝流程簡述

(1)清洗工序簡述

在硅晶圓片加工過程中,幾乎每一道工藝進行前或完成后都必須要對硅晶圓片清洗以有效去除前一工序造成的污染����,做到表面清潔����,為下一工序創(chuàng)造條件�����。在進行前需預(yù)清洗的工藝有:氧化�����、光刻���、擴散�、化學(xué)氣相沉積�����、濺射等��。在完成后需后清洗的工藝有:刻蝕�、去膠、劃片�����。

芯片清洗是完全清除芯片表面的塵埃顆粒、殘留的有機物和吸附在表面的金屬離子���。

本項目采用物理清洗和化學(xué)清洗內(nèi)種方式�����,同時也結(jié)合使用��。物理清洗主要是利用去離子水對殘留物的物理沖刷作用來清除表面殘留物�����,主要方式有刷洗�����、淋洗、高壓水噴射流動水浸泡�、高溫蒸汽、低溫噴激以及使用超聲波等����?����;瘜W(xué)清洗是利用清洗劑與殘留物的化學(xué)反應(yīng)�����,形成易揮發(fā)或易溶解的產(chǎn)物來清除污染物����,本項目采用的化學(xué)清洗介質(zhì)有無機酸堿清洗液�、有機清洗液。對不同的去除對象����,典型方式如下:

去除有機污染物:H2SO4+H2O2(4:1)、丙酮�����、異丙醇���;

去除微塵和一些金屬雜質(zhì):NH4OH+H2O2+H2O(1:1:5):

去除氧化膜:HF+H2O(1:50)

去除殘留清洗液:純水��、高純水���。

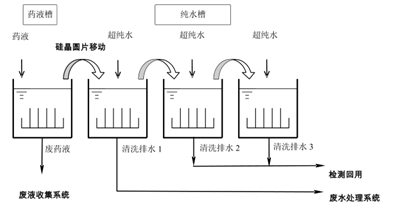

芯片最主要的清洗方式是將芯片浸在液體槽內(nèi)或使用液體噴霧清洗���,清洗工藝流程示意見圖7。

清洗過程中��,當(dāng)高濃度清洗液難以滿足使用要求時�,作為廢液收集處理;低濃度的清洗廢水排到廢水處理系統(tǒng)��;較干凈的清洗排水檢測回用����;部分清洗液揮發(fā)以廢氣形式排到廢氣處理系統(tǒng)。

?

硅晶圓片清洗工藝示意圖

硅晶圓片清洗工藝示意圖

清洗工序污染源:

廢氣:G1有機廢氣��、G2酸性廢氣��,G3堿性廢氣���。分類收集�����、處理���。

廢水:W1含氯廢水、W2酸堿廢水��、W3有機廢水����、W4研磨廢水。其中���,有機廢水產(chǎn)生于光刻后清洗�����,濕法去膠后清洗�,濕法刻蝕后清洗�����。分類收集����、處理。

廢液:S1廢酸液,S2廢堿液��,S3廢有機溶劑����。分類收集、處置���。

(2)沉積�����、成膜工序簡述

本項目沉積成膜分為以下幾種工藝��,分別為熱氧化��、氣相化學(xué)沉積(CVD)���、參雜、金屬化�����。工藝介紹如下:

①熱氧化

熱氧化是一種重要的薄膜制備技術(shù)��,在硅表面生長二氧化硅膜。二氧化硅膜能夠起到器件保護和隔離�����、表面純化�、柵氧電介質(zhì)���、摻雜阻擋層等作用���,通常是硅晶圓片加工的第一層膜和最后一層保護膜,在中間層也多次加工����。

成批的原料硅晶圓片經(jīng)清洗吹干后,放入潔凈的石英爐管中��,在高溫條件下(一般800~1200℃),在常壓條件下���,將氧化劑如干燥的氧氣�����、純水水汽���,從爐管的一端通入并從另一端排出���。晶圓表面的硅與氧化劑在高溫條件下發(fā)生化學(xué)反應(yīng),在上面生長出-層SiO2氧化層����。

在熱氧化工藝中,為了提高SiO2的質(zhì)量��,有時在氧化劑氣氛中加入一定數(shù)量的氯(即摻氯氧化),使氯與金屬雜質(zhì)反應(yīng)生成易揮發(fā)的金屬氯化物而將金屬雜質(zhì)去除��。常用的氯源有:氯氣�、氯化氫等。

熱氧化典型反應(yīng)式如下:

Si+O2→SiO2

Si+2H2O→SiO2+2H2

熱氧化(包括摻氯氧化)過程中���,大部分反應(yīng)氣體消耗掉����,少部分未消耗氣體(氧氣��、水蒸氣���、氯氣����、氯化氫等)和反應(yīng)產(chǎn)生的氣態(tài)副產(chǎn)物(H2)以工藝尾氣的形式排出。熱氧化工序污染源:

工藝尾氣:由設(shè)備附屬處理裝置(干式化學(xué)吸附)處理�����,主要排放因子為氯氣���、氯化氫。然后排入G2酸性廢氣洗滌塔進一步處理�。

②氣相化學(xué)沉積(CVD)

雖然,摻雜的區(qū)域和PN結(jié)形成電路中的電子有源元件的核心����,但是需要各種其他的半導(dǎo)體、絕緣介質(zhì)和導(dǎo)電層才能形成器件���,即在硅晶圓表面增加多層功能材料(薄膜)����?;瘜W(xué)氣相沉積是最常用的薄膜制備方法,不僅應(yīng)用在前端工藝線的器件制造過程也應(yīng)用在后端工藝線的金屬互聯(lián)過程中�����,是金屬化(互聯(lián))工藝的一種常用方法?;瘜W(xué)氣相沉積可以制備多種材料層,如二氧化硅薄膜�、多晶硅薄膜、氨化硅薄膜以及金屈薄膜(銅����、鴿)、硅化鈣薄膜�、氮化鈞薄膜、氮化鈦薄膜��、金屬間互聯(lián)導(dǎo)電塞等�。

化學(xué)氣相沉積是以適當(dāng)?shù)牧魉伲瑢⒑袠?gòu)成薄膜元素的氣態(tài)反應(yīng)劑或液態(tài)反應(yīng)劑的蒸汽引入反應(yīng)室�,在襯底表面發(fā)生化學(xué)反應(yīng)并在村底表面淀積薄膜。系統(tǒng)通常包括氣態(tài)源或液態(tài)源���、氣體輸入管道�、反應(yīng)室�、加熱及控制系統(tǒng)、尾氣處理系統(tǒng)等����。在反應(yīng)室中���,反應(yīng)氣體(硅烷、六氟化鈞����、氨氣、二氯甲硅烷�、四氯化鈦等)和攜帶氣體(氨氣、氫氣���、氨氣等)不斷流過反應(yīng)室而產(chǎn)生氣態(tài)副產(chǎn)物,連同未反應(yīng)的氣體一起排出��。

化學(xué)氣相沉積涉及的化學(xué)反應(yīng)主要有:熱解反應(yīng)����,氫還原反應(yīng)、復(fù)合還原反應(yīng)��,金屬還原反應(yīng)�、氧化反應(yīng)、水解反應(yīng)以及生成氮化物的反應(yīng)等���,對應(yīng)不同的沉積材料��,一些典型的化學(xué)反應(yīng)如下:

二氧化硅:SiH4+2N2O→SiO2+2N2+2H2

SiCl4+2CO2+2H2→SiO2+4HC1+2CO

多晶硅:SiH4(吸附)→Si+2H2

氨化硅:3SiH4+4NH3→Si3N4+12H2

3 SiH2CI2+4NH3→Si3N4+6HC1+6H2

錢:WF6+3H2→W+6HF

2WF6+3SiH4→2W+3SiF4+6H2

硅化鈞:WF6+2SiH4→WSi2+6HF+H2

氮化鈦:6TiCl4+8NH3→6TiN+24HC1+N2

化學(xué)氣相沉積工序污染源:

工藝尾氣:污染因子為未反應(yīng)完全的硅烷�����、氨氣和反應(yīng)副產(chǎn)物氟化氫��、氯化氫等����。

由設(shè)備附屬處理裝置(燃燒淋洗、電熱水洗)處理���,然后排入G2酸性廢氣洗滌塔����。

③摻雜

摻雜包括擴散和離子注入技術(shù)�����,介紹如下:

擴散是熱擴散的簡稱����,是一種摻雜技術(shù)���,是將一定數(shù)量的某種雜質(zhì)(如磷、棚等)擴散是熱擴散的簡稱���,是一種摻雜技術(shù)�����,是將一定數(shù)量的某種雜質(zhì)(如磷�����、繃等)摻入到硅晶體或其他半導(dǎo)體晶體中���,以改變電學(xué)特性����,實現(xiàn)器件制備的功能指標。擴散通常是在石英爐管中完成的����,是在高溫條件下(通常800-1100℃),雜質(zhì)源氣體或蒸氣(磷烷、三氯化條等)在載氣的攜帶下進入硅晶圓片刻蝕露出的窗口內(nèi)���,與窗口處的硅表面反應(yīng)釋放出雜質(zhì)原子�����,并由表面的高濃度區(qū)向內(nèi)部的低濃度區(qū)擴散���,最終濃度分布趨于均勻���。擴散要求很高的潔凈程度,雜質(zhì)源�、載氣必須是超純凈的,石英管也必須嚴格清洗�。通常雜質(zhì)源為含有所需摻雜元素的氯化物、澳化物或氫化物��。本項目雜質(zhì)源有磷烷(PH3)��、乙棚烷(B2H6)����。擴散參雜的典型反應(yīng)式如下:

2PH3→2P+3H2↑

2BCl3→?2B+3Cl2↑

4BCl3+3O2→2B2O3+6CI2↑

擴散也是硅片表面膜制備工藝,通過給包含化學(xué)物質(zhì)的氣體注入超高溫的熱量�����,利用熱能誘發(fā)化學(xué)物質(zhì)的重新結(jié)合,在硅片表面制備膜����。擴散是在高溫爐管中完成的(通常800-1100℃C)。所用的原輔材料有:硅烷���、二氯甲硅烷��、氨氣等��。

擴散制備膜的典型反應(yīng)式如下:

SiH4→Si+2H2

SiH4+2O2→SiO2+2H2O

3 SiH2Cl2+4NH3→Si3N4+6HCl+6H2

免責(zé)聲明:文章來源于網(wǎng)絡(luò)如有侵權(quán)請聯(lián)系本網(wǎng)站刪除����。