一、主要生產設備

?

?

?

?

二�、工藝流程簡述

?

?

工藝流程簡述:

(1)清洗

外購的硅片(經過拉單品、切割�、研磨等),需先經清洗,除去沾污的硅片表面的金屬與油污��。清洗的方法是:先用H2S04去除金屬雜質�,然后用有機溶劑(異丙醇、丙酮)去除油污����,再用純水反復沖洗,以得到潔凈的硅片表面�。清洗后的硅片用氮氣吹干后,送下道工序氧化���。清洗工序貫穿于整個生產過程���。清洗工藝與LED基片清洗工藝相同。

(2)氧化

氧化工藝是通過氧氣與硅發(fā)生反應���,在硅片表面生成一層二氧化硅膜���。原料硅片經清洗吹干后�,放入加熱反應爐�,在高溫條件下,與氧氣作用���,在上面生長一層Si02氧化層�,起到器件保護和隔離�����、表面純化�����、柵氧電介質���、摻雜阻擋層等作用���。

(3)光刻

光刻是集成電路芯片制造的核心工藝,光刻的本質是要把臨時電路結構復制到以后要進行蝕刻或離子注入的硅片上�����。光刻工藝按其先后順序主要分為氣相成底膜����、勻膠、軟烘�、曝光、曝光后烘焙����、顯影、堅膜烘焙��、顯影檢查這八個步驟�����,以上步驟都將在光刻區(qū)內完成����。

清洗后的硅片先在表面均勻涂上一層光刻膠,光刻膠主要由對光與能量非常敏感的高分子聚合物和有機溶劑組成����,前者是光刻膠的主體��,主要成分為酚醛樹脂���、丙二醇愁酯等,后者是光刻膠的介質����,主要成分為丙酮、丁酮等�,由于光刻膠涂層很薄,為了使涂覆的光刻膠層絕對均勻�,涂覆的方法是讓硅片旋轉,使光刻膠在其表面形成薄層�����。因而大量的光刻膠被離心力帶出硅片���,這些光刻膠由于純度已達不能達到工藝要求����,因此只能作為廢液回收��。

為使光刻膠附著在硅片表面,涂覆后要進行烘干�����,光刻膠中的有機溶劑揮發(fā)成為有機廢氣��,而光刻膠中的高分子聚合物和光刻劑等作為涂層牢固地附著在基質表面��。

以平行光經過光罩�����,照射在芯片上�����,在芯片上形成幾何圖樣�����,而后顯影���,用清洗劑將感光的光刻膠去除,使下面的氧化層暴露出來��,以使于下一道工序進行蝕刻:而沒有感光的光刻膠則不會被清洗下來,從而使下面的氧化層得到保護���。

光刻采用異丙醇����、雙氧水����、氨水、氫氟酸作為清洗劑��,接著�����,再堅膜烘焙而完成該部分工作���。

(4)蝕刻

蝕刻的目的是將光刻后暴露出的氧化層及不需要的材質自芯片表面上去除��,使基質(硅)顯露出來�����。蝕刻包括干蝕刻和濕蝕刻二種����。濕蝕刻是在全密團設備的化學清洗槽內利用如氫氟酸、硝酸����、磷酸及氨水等化學品溶液浸泡芯片,將不需要的物質除去��,如曝光后的光刻膠等���。

干蝕刻是在等離子氣氛中選擇性腐蝕基材的過程,蝕刻氣氛通常含有F等離子體或碳等離子體���,因此蝕刻氣體通常使用CF這一類的氣體����。

(5)擴散����、離子注入

采用熱擴散和離子植入技術將磷、珊等雜質摻入硅片內而形成半導體����。熱擴散是將硅片送入擴散爐管內進行預沉積和再擴散。離子注入是將摻雜的氣體(烷、磷烷)先通過加熱爐���,然后進入離子化室產生正離子��,聚焦成束后�,再被強電場加速����,注入到硅片中。

(6)?化學氣相淀積

化學氣相沉積是在一定的溫度條件下�,依靠反應氣體與芯片表面處的濃度差,以擴散方式�,被芯片表面吸收,在硅片上沉積一層氨化硅��、二氧化硅��、多晶硅薄膜以及氧化膜����、硅的外延層等。在反應器中�����,反應氣體(SiH,SiHC13、PH3)和攜帶氣體(H2�、O2、Ar�、N0等)不斷流過反應室而產生氣態(tài)副產物,連同未反應的氣體一起排出����。

化學氣相沉積被使用來在硅片上沉積氧化硅、氮化硅和多晶硅等半導體材料�,是在300~900℃的溫度下通過化學反應產生以上物質的過程。

(7)濺射

濺射是將金屬薄膜沉積在品圓表面的工藝過程��。在此工藝中�����,薄膜主要以物理填充而不是化學反應�。它是通過給金屬靶材加上直流電��,并利用磁場作用將把材上的金屬激射出去并沉積到芯片表面�。

(8)背面減薄

背面減薄是在專門的設備上,從芯片背面進行研磨��,將芯片減薄到適合封裝的程度��,以滿足芯片裝配的要求。

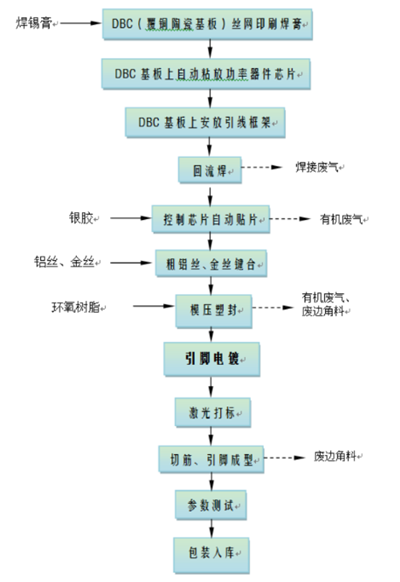

功率模塊生產工藝流程

?

?

工藝流程簡述:

(1)絲網印刷焊膏

絲網印刷即在漏印網版的未開口部位由刮板以一定的壓下量和速度刮送漿25

料��,刮送的漿料在漏印網版的開口部位被壓入填充���,刮板傳過后�����,與基板貼近的網版與基板脫離��,漿料靠自身的粘結性附著在基板上�����,形成漏印圖形�����。

(2)回流焊

印刷電路板通過回流焊技術使半導體器件與印刷電路板連接起來����?����;亓骱讣赐ㄟ^包鍍、成形��、印刷��、浸漬等方法�,預先將適量的焊料置于需要針焊的部位,再利用全自動高速貼裝機裝載各種表面貼裝元器件���。在回流焊加熱爐中��,利用紅外線��、熱風及激光等不同熱源使印制電路板整體受熱�����,實現(xiàn)回流焊,完成電子元器件的微互連��。

(3)清洗

在回流焊過程中�,助焊劑的殘留物可能造成腐蝕,另外電離子的殘留物���,在通電過程中�,有電勢差的存在會造成電子的移動,就有可能形成短路����。因此,需要進行清洗�。

(3)貼片

將每一個芯片通過粘接劑固定在帶有許多引腳的金屬框架中央。粘結劑通常使用銀漿樹脂���。

(4)引線鍵合

用金屬引線將芯片上的電極和外殼框架(條帶)的電極連接起來�。

引線鍵合是集成電路制造過程中重要的工序之一����,它起著連接前道工序產品“芯片”和后道工序產品“模塊”(集成電路外管腳)之間的橋梁作用。引線鍵合工序有各種形式���,世界上目前比較通用的是“超聲波熱壓法”��,也就是我們通常所說的“物理法”���。項目采用此方法完成該工序。超聲波熱壓法的優(yōu)點是工藝容易實現(xiàn)��,質量高�����,能耗小,適合大規(guī)模集成電路生產��。

超聲波熱壓法無焊劑和助焊劑�,它是一種僅利用超聲波、壓力和溫度實現(xiàn)的物理方法�����。超聲波�、壓力、溫度又稱為超聲波熱壓法的“三元素”����。其中超聲波的作用主要是破壞芯片鍵合壓點表面的致密氧化層,露出潔凈的接觸界面�����,使金屬細線在一定的壓力和溫度情況下與壓點接合����,整個鍵合過程無任何排放物產生�����。

(5)模壓塑封

裸露的芯片通過模具,用樹脂進行封裝����,保護其不受外部環(huán)境的損害。

(6)打印

在制品表面打印上產品型名及批號等內容�。

(7)引腳電鍍

為解決功率模塊產品管腳的焊接問題,在生產中需要對其管腳進行表面處���。

理����,工藝包括:電解去溢料���、噴淋水系�����、去氧化�����、電解活化�、上錫、噴淋水洗浸洗����、吹干、烘干��、退錫等����。

(8)引腳成型

切除框架引腳外不用的部分,并將引腳部加工成所需要的形狀�,到此芯片的制造就完成了。

(9)測試

從測試開始檢驗產品是否為良品�,先通過測試機來檢查產品的電特性,必要時還要進行老化測試��。

免責聲明:文章來源于網絡�,如有侵權請聯(lián)系本網站刪除。