1理論分析化合物半導(dǎo)體器件絕大多數(shù)都是采用外延層做有源層,單晶做襯底。影響晶片表面質(zhì)量的拋光及拋光后表面的清洗處理成為影響外延質(zhì)量的重要因素��。高質(zhì)量的免洗拋光片的表面應(yīng)當(dāng)具備以下要素:表面無顆粒���、有機物、金屬離子沾污;表面氧化層必須能夠在高溫處理下完全去除;拋光片表面去除氧化層后必須平坦均一��。微粒往往被認(rèn)為是表面污染源的點源,表面顆粒會引起圖形缺陷����、影響外延質(zhì)量布線的完整性以及鍵合強度和表層質(zhì)量。研究表明,當(dāng)表面顆粒度小于10@013μm時,不會影響外延質(zhì)量�����。金屬離子沾污會破壞薄氧化層的完整性,增加漏電流密度,影響器件的穩(wěn)定性,增加暗電流,造成結(jié)構(gòu)缺陷或霧狀缺陷。Cu���、Au���、Fe等重金屬元素形成深能級而降低少數(shù)載流子的壽命,并產(chǎn)生晶格缺陷。因此,清除這些金屬雜質(zhì)是十分必要的����。在晶片中,金屬離子污染物個數(shù)必須被控制在1010/cm2甚至更少。表面有機沾污容易使外延片表面出現(xiàn)白斑,蠟和有機試劑是重要的污染源,因此表面去蠟和去除有機試劑必須徹底���。盡管拋光片包裝在惰性氣氛下,但晶片表面自然氧化層早已在包裝前形成�����。當(dāng)外延生長溫度加熱到580℃以上時,GaAs晶片表面的自然氧化層便會自動分解去除�。但當(dāng)溫度高于450℃時,由于As2O3的揮發(fā),原來的Ga2O3和As2O3按化學(xué)計量比組成的混合物將變成純凈的Ga2O3�����。研究表明,在去除表面氧化層的過程中有揮發(fā)性的Ga2O的產(chǎn)生,反應(yīng)過程為

?

?

當(dāng)氧化層很薄時,氧化層與襯底交界面的反應(yīng)很容易穿越表面使得Ga2O3的去除非常容易;但是當(dāng)氧化層較厚時,反應(yīng)僅發(fā)生在氧化層比較薄的地方,氧化層的去除將會不協(xié)調(diào)并在表面形成島狀��。所以表面具有均勻的富As的薄氧化層非常必要��。

2清洗過程分析

2.1清洗前準(zhǔn)備晶片采用低溫液體蠟(SKYLIQUIDGP3011AT2)進行粘片,通過化學(xué)機械拋光后,將晶片從陶瓷盤上取下裝入潔凈的白花籃中準(zhǔn)備去蠟。

2.2背面蠟層去除去蠟通常采用有機溶劑浸泡溶解或?qū)S萌ハ炈暼ハ灥姆椒?�。通常采用KILALACLEAN101去蠟水超聲去蠟,但由于去蠟水本身的強堿性,As2O3和Ga2O3均為偏酸性兩性氧化物,采用去蠟水去蠟后將會使晶片表面拋光后形成的氧化層溶解,使得拋光片表面的砷鎵元素化學(xué)計量比發(fā)生偏移,改變表面的微觀形貌����。為了盡可能的保持晶片拋光后的表面狀況,采用MOS級異丙醇超聲去蠟。去蠟在通風(fēng)櫥內(nèi)進行,采用超聲波清洗機分3次超聲去蠟,每次5min,溫度控制在25~30℃�。由于液體蠟在異丙醇中的溶解度很高,異丙醇為中性有機溶劑,又極易溶于水,相對于使用的液體蠟,是一種理想的去蠟劑。

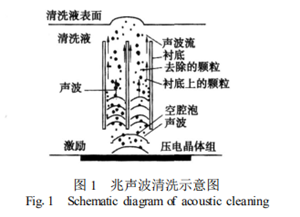

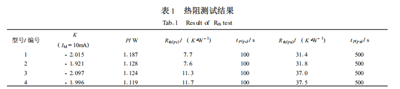

2.3表面顆粒���、殘留有機物和沾污金屬離子的去除兆聲波清洗是濕法化學(xué)清洗的重要方法,極利于表面微粒的去除,兆聲波清洗的機理是利用高能(850kHz)頻振效應(yīng)并結(jié)合化學(xué)清洗劑的化學(xué)反應(yīng)對晶片進行清洗的��。清洗時不形成超聲波清洗那樣的氣泡,只以高速的流體連續(xù)沖擊晶片表面,使晶片表面附著的污染物和微粒被強制除去并進入到清洗液中[1],兆聲波清洗原理如圖1所示��。這種方法能同時起到機械擦片和化學(xué)清洗兩種方法的作用����。采用5種不同配比的溶液進行兆聲清洗,溶液中均添加一定量的表面活性劑��。工藝過程如表1所示���。

?

?

?

?

表1中所用試劑均為高純試劑,NH4OH為氨水;H2O2為雙氧水;KOH為40%氫氧化鉀。

3測試結(jié)果分析311表面金屬離子濃度測試通過全反射X熒光光譜(TXRF)對表面金屬離子濃度進行測試,測試結(jié)果如表2所示(表中Natom為離子個數(shù))���。通過H2O2的強氧化和NH4OH的溶解作用,使有機物沾污變成水溶性的化合物,隨去離子水的沖洗而被排除���。由于溶液有強氧化性和絡(luò)合性,能氧化Al��、Fe���、Mg等使其變成高價離子,然后進一步與堿作用,生成可溶性絡(luò)合物隨去離子水的沖洗而去除。但這種清洗很難完全去除Cu���、Au等貴金屬,必須采用電負(fù)性更強的鹽酸或氫氟酸與雙氧水混合溶液來去除��。通過數(shù)據(jù)測試發(fā)現(xiàn)方案3的金屬離子濃度總體較低�����。

?

?

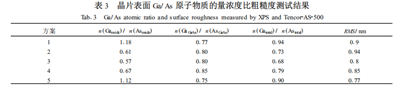

3.2表面As/Ga比和表面粗糙度測試通過XPS對表面As/Ga原子物質(zhì)的量濃度比進行測試并采用Tencor2AS2500臺階儀測試晶片表面粗糙度,結(jié)果如表3�。

?

?

GaAs拋光片表面的自然氧化層主要由Ga2O3�、As2O3、As2O5和As組成[2],As2O3���、As2O5和Ga2O3均為偏酸性的兩性氧化物,在堿性溶液中形成可溶性的亞砷酸鹽���、砷酸鹽和鎵酸鹽,在酸性溶液中形成各自的鹽溶液,其反應(yīng)式為

H2O2→H2O+(O)(2)

2GaAs+6(O)→Ga2O3·As2O3(3)

Ga2O3·As2O3+12[H+]→2As3++2Ga3++6H2O(4)

As2O5+10[H+]→2As5++5H2O(5)

Ga2O3·As2O3+12[OH-]→2AsO3-3+2GaO3-3+6H2O(6)

s2O5+6OH-→2AsO3-4+3H2O(7)

?

?

5結(jié)語為了提高LED熱阻測試精度,應(yīng)根據(jù)功率電流來選擇適當(dāng)?shù)臏y試電流,選擇多點擬合出溫度系數(shù),精確控制和測量殼溫,選擇恰當(dāng)?shù)墓β始訜釙r間�。本文根據(jù)實驗室積累多年的熱阻測試數(shù)據(jù)和統(tǒng)計結(jié)果,列出大功率LED穩(wěn)態(tài)結(jié)到殼熱阻的測試步驟,根據(jù)各個步驟的誤差來源提出較準(zhǔn)確的修正方法,并設(shè)計簡單的試驗來驗證測試結(jié)果,希望能夠為LED熱阻測試標(biāo)準(zhǔn)提供參考�。

免責(zé)聲明:文章來源于網(wǎng)絡(luò),如有侵權(quán)請聯(lián)系本網(wǎng)站刪除��。